Wie Trockenelektrodentechnologie die Batterieproduktion verändert

Ein Energiespeicher- und Batteriehersteller fördert die Zusammenarbeit, Effizienz und Automatisierung mit SOLIDWORKS und der 3DEXPERIENCE Plattform.

Herausforderung

Verbesserung von Roboterprogrammierung, Schweißen und der Formwerkzeugeffizienz und gleichzeitige Maximierung der Ressourcenauslastung, um die Produktivität zu steigern, Lieferzeiten zu verkürzen und die Wettbewerbsfähigkeit der Preisgestaltung zu erhöhen.

Lösung

Ersetzen der Autodesk Inventor-Tools durch 3DEXPERIENCE® SOLIDWORKS® Design und das erweiterte Portfolio an Lösungen für Datenmanagement, Zusammenarbeit, Kommunikation und Fertigung.

Ergebnisse

- Automatisierte ECR- und ECO-Prozesse, wodurch die Reaktionszeit in der Konstruktion um 50 Prozent reduziert wird

- Optimierter Zeichnungsüberprüfungsvorgang für neue Geräte zur Elektrodenherstellung

- Schnelle Freigabe und Iteration von Konstruktionen, wodurch die Zusammenarbeit in der Konstruktion verbessert wurde

- Möglichkeit der einfachen Massenverteilung von Aktualisierungen an Vorlagen und Bezugshinweise, wodurch Zeit beim Erstellen von Teilen und Zeichnungen eingespart wird

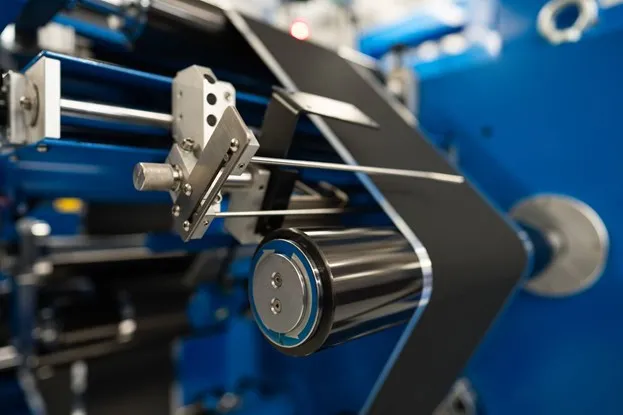

Mit der vom Time Magazine als eine der besten Erfindungen des Jahres 2024 geführten Innovation hat sich AM Batteries schnell als führender Hersteller von Trockenbatterieelektroden (DBE) für Lithium-Ionen-Batterien etabliert, die in Elektrofahrzeugen (EVs), netzgebundenen Speichersystemen und in der Unterhaltungselektronik verwendet werden. Das innovative Pulverbeschichtungsverfahren des Unternehmens, Powder to Electrode™, sprüht trockenes Aktivmaterial direkt auf die Stromabnehmer. Dadurch werden toxische Lösungsmittel und energieintensive Trocknungsschritte überflüssig, die für herkömmliche Nassbeschichtungsprozesse erforderlich sind. (Ein Stromabnehmer ist eine dünne Metallfolie, in der Regel aus Aluminium oder Kupfer, die Elektronen in das aktive Material einer Batterie und aus diesem herausleitet.)

Um die Auswirkungen der Innovation von AM Batteries zu verstehen, ist ein Blick auf die EV-Batterielandschaft im Allgemeinen erforderlich.

Für die Herstellung von Elektroden mittels Nassbeschichtungsverfahren ist ein N-Methylpyrrolidon-Lösungsmittel (NMP) erforderlich, das von der Europäischen Chemikalienagentur aufgrund seiner Toxizität für die menschliche Reproduktion gemäß der REACH-Verordnung als besonders besorgniserregend eingestuft wird. Darüber hinaus hat die US-amerikanische Umweltschutzbehörde NMP gemäß dem Toxic Substances Control Act als unangemessenes Risiko für Gesundheitsschäden identifiziert.

Eine nachhaltigere Fertigung

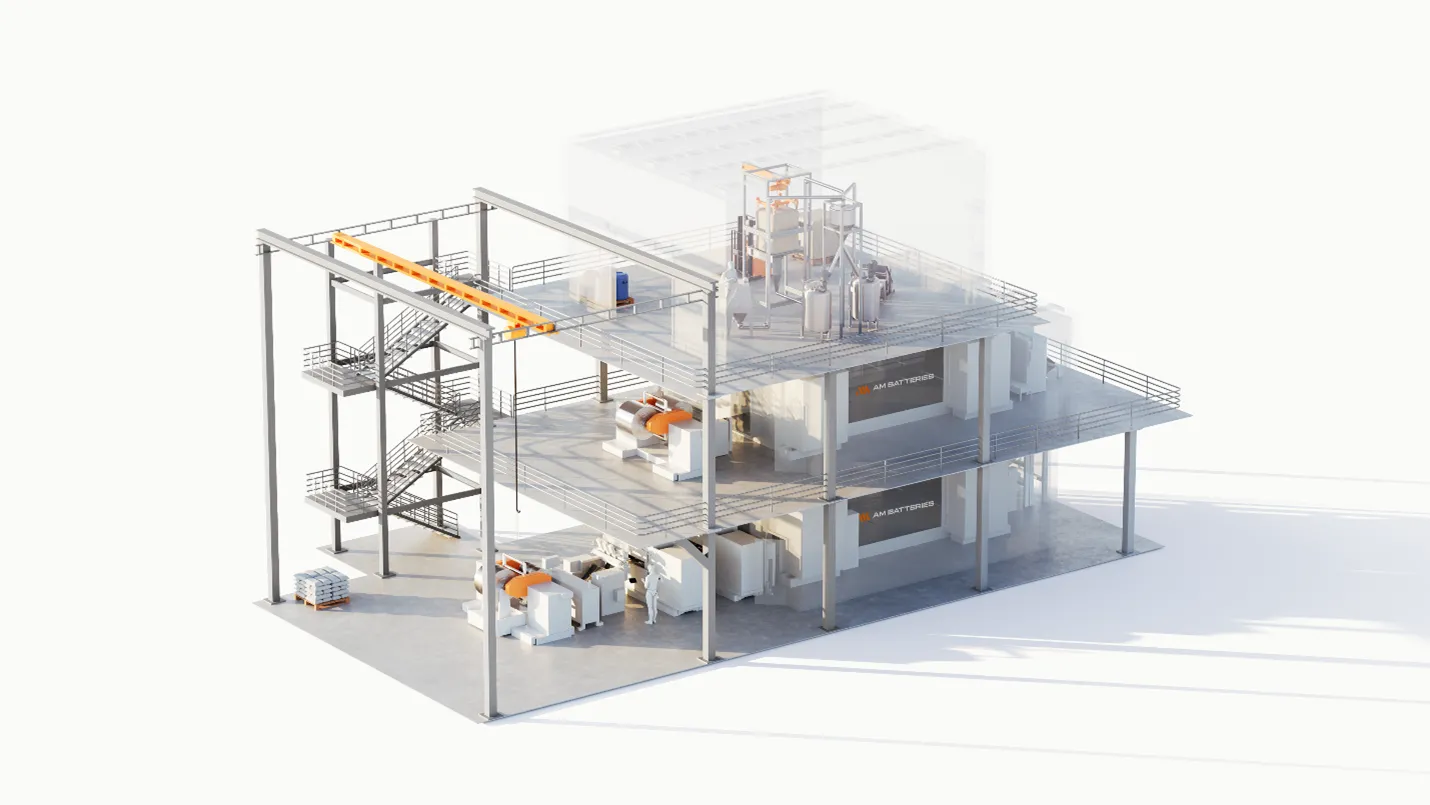

Durch den von AM Batteries entwickelten Trockenelektroden-Herstellungsprozess wird das NMP-Lösungsmittel vollständig eliminiert. Seine Vorteile werden durch die Investitionen von Tesla, LG Energy Solution und anderen Unternehmen in Trockenbatterieelektroden (DBE) deutlich. Bei der Fertigung ermöglicht der Einsatz von DBE einen sichereren und effizienteren Prozess durch Reduzierung des Energieverbrauchs und Eliminierung giftiger Lösungsmittel. Auf technologischer Seite ermöglicht DBE eine höhere Energiedichte und Skalierbarkeit für die großangelegte Batterieproduktion.

Darüber hinaus senkt der DBE-Fertigungsprozess die Investitionsausgaben um bis zu 40 Prozent und die Betriebskosten um mehr als 50 Prozent. DBE kann außerdem den Platzbedarf des Batteriewerks um das Fünffache verringern und die Energiekosten um 75 Prozent senken. Angesichts der steigenden globalen Nachfrage nach Batterien ist AM Batteries gut positioniert, um eine sauberere, schnellere und kostengünstigere Fertigung zu ermöglichen.

Zugehörige Ressourcen

Bevor wir das Datenmanagement auf die 3DEXPERIENCE Plattform in der Cloud umgestellt haben, war es schwierig, den Status eines Produkts oder die zusätzlichen Metadaten zu kennen, die mit einem Teil verknüpft sein konnten. Das wirklich großartige an 3DEXPERIENCE SOLIDWORKS [und dem erweiterten Lösungsportfolio] ist, dass es nicht nur ein CAD-Tool, sondern auch ein PDM-Tool [Produktdatenmanagement] ist.

Die richtigen Tools für das Wachstum

AM Batteries wurde 2020 gegründet und hat seinen Sitz in Billerica, Massachusetts. Das Unternehmen setzte zunächst auf Autodesk® Inventor®-Produktentwicklungstools, doch 2024 wurden die Einschränkungen deutlich. Joel Hauerwas, Maschinenbauingenieur und CAD-Administrator, erklärte, dass AM Batteries einen Punkt erreicht hatte, an dem es notwendig war, die Datenmanagement-, Entwicklungs- und Freigabeprozesse zu verbessern.

Mit Inventor war die Versionsverfolgung umständlich, die Freigabeprozesse waren chaotisch und den Produktdaten fehlte es an Automatisierung. „Produktkonstruktionsdaten wurden im Inventor-Tresor verwaltet, was wenig bis gar keine Automatisierung bot“, erklärt Hauerwas. „Die Versionsverfolgung war schwierig und die Zeichnungen und Produktfreigabeprozesse waren chaotisch. Vor der Markteinführung unserer Technologie mussten wir das Datenmanagement verbessern und unsere Freigabeprozesse automatisieren, um die Fertigung zu unterstützen.“

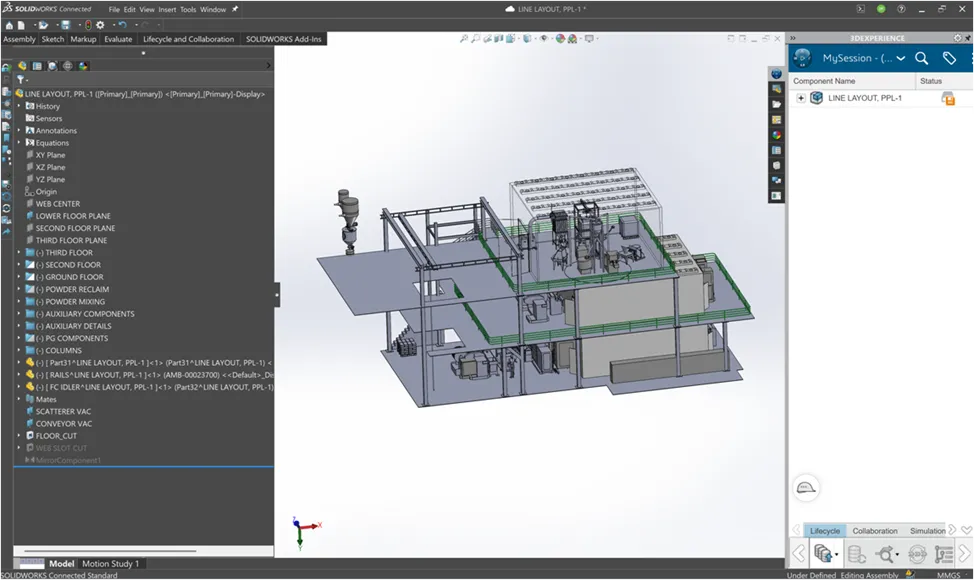

Im Jahr 2024 ersetzte AM Batteries Inventor durch 3DEXPERIENCE® SOLIDWORKS® und ein Portfolio vernetzter Anwendungen, darunter Manufacturing Definition Creator und Shop Floor Programmer. AM Batteries migrierte 15 GB Daten aus dem Inventor-Tresor mithilfe des SOLIDWORKS Vertriebspartners GoEngineer in die Cloud.

„Bevor wir das Datenmanagement auf die 3DEXPERIENCE Plattform in der Cloud umgestellt haben, war es schwierig, den Status eines Produkts oder die zusätzlichen Metadaten zu kennen, die mit einem Teil verbunden sein konnten“, erinnert sich Hauerwas. „Das wirklich Tolle an 3DEXPERIENCE SOLIDWORKS […] ist, dass es sich nicht nur um ein CAD-Tool, sondern auch um ein PDM-Tool handelt.“

Durch die Zentralisierung von Daten und Prozessen kann AM Batteries nun die Nummerierung von Teilen, die Freigabe von Zeichnungen, Engineering Change Orders (ECOs) und Sicherheitshandbücher innerhalb derselben Umgebung verwalten.

Standardisierung, Automatisierung und Beschleunigung

Mit der Umstellung auf SOLIDWORKS auf der 3DEXPERIENCE Plattform konnte AM Batteries die Reaktionszeiten bei der Konstruktion durch die Automatisierung von Änderungsanforderungen und ECO-Workflows halbieren. Außerdem vereinfachte das Team die Prüfung von Zeichnungen für neue Fertigungsmaschinen und erleichterte den Austausch und die Iteration von Konstruktionen, was die Zusammenarbeit innerhalb des Konstruktionsteams erleichterte.

Standardisierte Vorlagen, die automatisch im gesamten Unternehmen aktualisiert werden, sparen zusätzlich Zeit. Diese Änderung bedeutet mehr als nur ein technisches Upgrade. Wie Joel Hauerwas erklärt: „Jetzt werden die Vorlagen automatisiert und standardisiert, sodass jeder die gleichen gemeinsamen Vorlagen verwendet, die mit der 3DEXPERIENCE Plattform verknüpft sind.“ Allein diese Änderung hat die Versionskontrolle gestärkt, die Suchbarkeit verbessert und die Freigabeprozesse optimiert.

Da die Nachfrage nach Lithium-Ionen-Batterien immer schneller wächst, kristallisiert sich die Herstellung von Trockenelektroden als die Zukunft der Branche heraus. Mit der 3DEXPERIENCE Plattform und der Unterstützung von GoEngineer entwickelt AM Batteries nicht nur sauberere, schnellere und kostengünstigere Batterien, sondern zeigt der Welt auch, wie diese kommerzialisiert werden können.

Produkte:

- SOLIDWORKS Professional

- Manufacturing Definition Creator

- Shop Floor Programmer

- 3DEXPERIENCE Plattform

Erfahren Sie mehr über SOLIDWORKS und 3DEXPERIENCE Works

Sie haben Fragen zu den SOLIDWORKS Lösungen?

Mit SOLIDWORKS Lösungen werden aus neuen Ideen großartige Produkte.