J.A.M.E.S bringt die Entwicklung von 3D-gedruckter Elektronik mit einer gemeinschaftsorientierten Online-Plattform voran

Durch den Einsatz von SOLIDWORKS und der cloudbasierten 3DEXPERIENCE Works Simulation beschleunigt das deutsche Unternehmen die Entwicklung von 3D-gedruckter Elektronik.

Herausforderung

Durch gemeinschaftsorientierte Innovation die Entwicklung von 3D-gedruckter Elektronik vorantreiben und die Produktion von professionellen mehrschichtigen Leiterplatten-Prototypen, experimentellen elektronischen Schaltungen, Antennen und mehr beschleunigen.

Lösung

Hinzufügen von 3DEXPERIENCE® Works Lösungen für Datenmanagement und Zusammenarbeit, einschließlich Collaborative Designer for SOLIDWORKS®, Collaborative Industry Innovator und 3DSwymer, um alle Konstruktionsdaten in der Cloud zu vernetzen und problemlos darauf zuzugreifen.

Ergebnisse

- Schnellere Revisionen und mehr Kreativität bei der Leiterplattenkonstruktion

- Einfache Verwaltung von Daten und Produktrevisionen

- Einfachere Skalierbarkeit, während das Unternehmen wächst

- Ermöglichen einer gemeinschaftsorientierten Zusammenarbeit für neue Konstruktionen

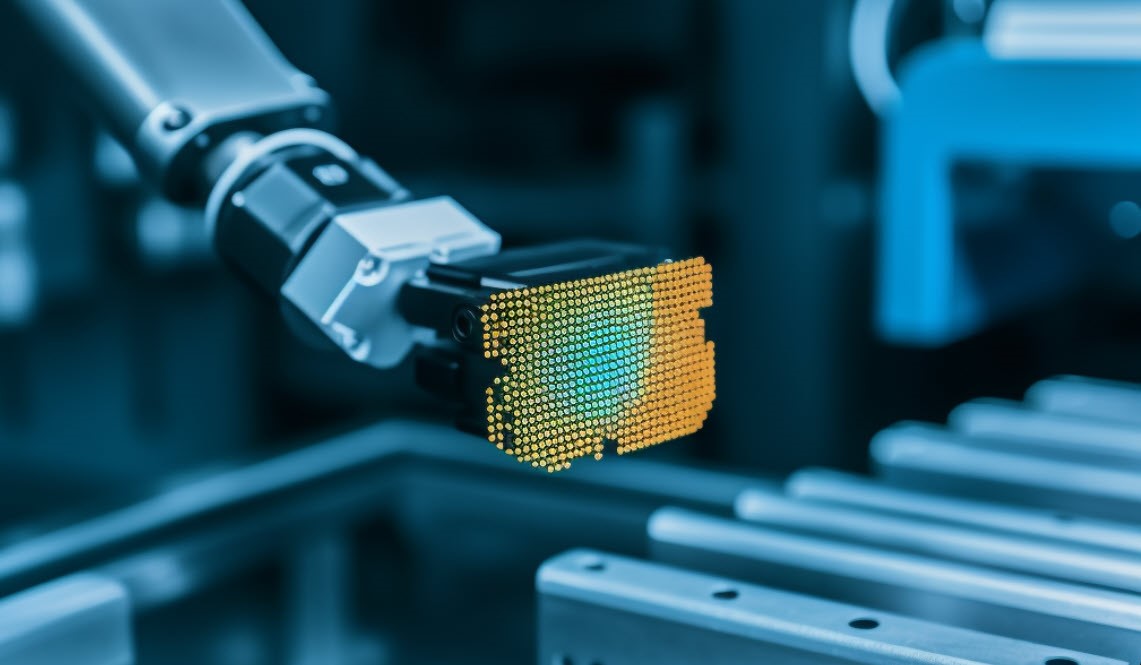

Die J.A.M.E.S GmbH hat es sich zum Ziel gesetzt, die Entwicklung – und letztlich die Produktion – von Systemen und Komponenten im Bereich der additiv gefertigten Elektronik (AME) voranzutreiben. Das Unternehmen hat eine Umgebung geschaffen, die von einer Community ausgehende gemeinschaftliche Innovationen nutzt, um die Entwicklung von 3D-gedruckter Elektronik voranzutreiben. Gleichzeitig bietet es unternehmensinternen Druck von Elektronik, die Anbindung an Partnernetzwerke und AME-Projektberatung an.

Die Geschichte von J.A.M.E.S (Jetted Additively Manufactured Electronics Sources) beginnt 2016 bei der Hensoldt AG, einem deutschen Rüstungsunternehmen, das sich auf Radarsysteme und militärische Elektronik spezialisiert hat. Hensoldt leaste zunächst einen DragonFly 2020 Pro vom 3D-Druckerhersteller Nano Dimension und kaufte das System schließlich im Jahr 2019 für die Elektronikentwicklung.

Der DragonFly ist mit einem präzisen Tintenstrahldrucksystem ausgestattet, mit dem hochaufgelöste Trace- und Space-Systeme gedruckt werden können. Er kann eine Vielzahl von mehrschichtigen Leiterplatten-Features erstellen, einschließlich spezialisierter Verbindungen. Diese Technologie unterstützt auch die unternehmensinterne Konstruktion und beschleunigt die Produktion von professionellen mehrschichtigen Leiterplatten-Prototypen, experimentellen elektronischen Schaltungsträgern, Antennen und mehr. Dadurch werden schnellere Revisionen ermöglicht und die Kreativität bei der Leiterplattenkonstruktion gefördert.

Lösen von AME-Herausforderungen in einer Community

Hensoldt investierte stark in diese vielversprechende Druckertechnologie und führte zahlreiche Experimente durch, stellte aber bald fest, dass die Technologie immer noch Entwicklungsbedarf hatte. Aufgrund des enormen Potenzials gründete das Unternehmen ein Joint Venture mit dem Druckerhersteller Nano Dimension, um die Technologieentwicklung zu beschleunigen.

J.A.M.E.S wurde 2021 in Taufkirchen mit dem Ziel gegründet, die Elektronikindustrie durch fortschrittliche 3D-Drucktechnologie zu revolutionieren. Darüber hinaus soll die Entwicklung und Problemlösung beschleunigt werden, indem eine Community-Online-Plattform für die Zusammenarbeit zwischen Elektronikentwicklern und Herstellern geschaffen wird.

Zugehörige Ressourcen

Digitale Validierung von Elektronik

„Die Herausforderung dieser Technologie besteht darin, dass die traditionelle Elektronik auf 3D umgestellt wurde“, so Rolf Baltes, Head of Engineering bei J.A.M.E.S. „Das altmodische Elektronikdesign funktioniert mit schichtbasiertem 2,5D. Aber die CST [Studio Suite von SIMULIA] ist bereits ein natives 3D-Tool und mit Elektronik vertraut.“

Baltes fährt fort: „Die Konvergenz beider Welten ist die Kernfunktion der CST [Studio Suite], die speziell für diesen Zweck entwickelt wurde. Sie umfasst auch Funktionen zur Simulation aller HF- (Hochfrequenz) und LF-(Niederfrequenz) Bereiche. Die Möglichkeit der virtuellen Validierung unserer Prototypen ist ein sehr großer Vorteil.“

Mehr Leistung aus der Cloud

Dassault Systèmes SOLIDWORKS ist das Herzstück der 3D-Konstruktion bei J.A.M.E.S: „SOLIDWORKS wird in allen Konstruktionsphasen eingesetzt“, so Technical Design Engineer Pascal Fischer. „Die wichtigste Funktion von SOLIDWORKS ist die Möglichkeit, alles zu parametrieren und DXF-Dateien zu den Skizzen hinzuzufügen.“

Baltes fährt fort: „Nachdem wir zufriedenstellende Erfahrungen mit SOLIDWORKS und CST [Studio] gemacht hatten, bestand der nächste Schritt darin, Offline-Vorgänge mit der 3DEXPERIENCE Plattform online durchzuführen. Dies würde eine höhere Skalierbarkeit ermöglichen und uns eine Grundlage für zukünftiges Wachstum bieten.“

Darüber hinaus ermöglicht die 3DEXPERIENCE Plattform J.A.M.E.S die Ausführung von Simulationen in der Cloud – alles über einen einfachen Büro-Laptop. Abschließend merkt Baltes an: „Und unser Management hat den Vorteil, dass es den Projektfortschritt online verfolgen kann.“

Erfahren Sie mehr über SOLIDWORKS und 3DEXPERIENCE Works

Sie haben Fragen zu den SOLIDWORKS Lösungen?

Mit SOLIDWORKS Lösungen werden aus neuen Ideen großartige Produkte.