Sub-Zero ermöglicht integriertes Design in Premiumgeräten

Der Innovator für Haushaltsgeräte macht Nacharbeiten überflüssig, beschleunigt Konstruktionszyklen und gewährleistet die Produktqualität mit SOLIDWORKS Design und SOLIDWORKS Electrical.

Herausforderung

Ersetzen der manuellen, fehleranfälligen Altprozesse für die Erstellung von Stromlaufplänen, Kabelbaummodellen, Zeichnungen und Schaltplänen für hochwertige Küchengeräte durch einen effizienteren, fehlerfreien, automatisierten Prozess, der eine nahtlose, integrierte Verbindung zwischen 2D-Stromlaufplänen, mechanischen 3D-Modellen und mechanischen 2D-Zeichnungen ermöglicht.

Lösung

Ergänzung der vorhandenen SOLIDWORKS Installation durch die Lösungen SOLIDWORKS® Electrical Schematic Professional und SOLIDWORKS Electrical Professional.

Ergebnisse

- Verkürzte Konstruktionszyklen für elektrische Komponenten

- Vereinfachte Konfigurationsableitungen und geringere Materialkosten

- Keine Revisionen und Nacharbeiten bei Erstversionen

- Automatisierte Erstellung von Stücklisten und Verdrahtungstabellen direkt aus Stromlaufplänen

Die 1945 gegründete Sub-Zero Group, Inc. setzt mit den Marken Sub‑Zero®, Wolf® und Cove® Maßstäbe für erstklassige Spülmaschinen, Kühl- und Kochgeräte. Das Unternehmen ist bekannt für handwerkliche Perfektion, Leistung und zeitloses Design und hat schon immer nach besseren Möglichkeiten gesucht, um visionäre Küchenkonzepte in zuverlässige, schöne Produkte umzuwandeln. Die jüngste Einführung und Integration von SOLIDWORKS Electrical Lösungen in die bestehende SOLIDWORKS 3D-Konstruktionsumgebung hat die Arbeitsweise der Ingenieure von Sub-Zero verändert.

Manuelle Prozesse haben den Fortschritt verlangsamt

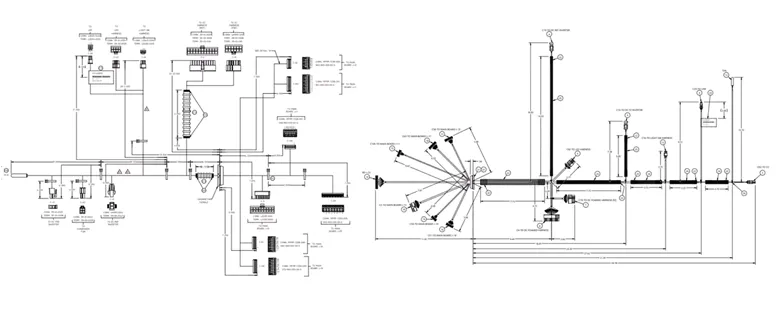

Vor der Einführung von SOLIDWORKS Electrical stützte sich das Elektrokonstruktionsteam von Sub-Zero auf einen nicht vernetzten und umständlichen Konstruktionsprozess. Die Sub-Zero-Ingenieure erstellten Schaltpläne in Visio®, AutoCAD®oder SOLIDWORKS 2D und übertrugen diese Daten dann manuell in Verdrahtungstabellen, Stücklisten und handgezeichnete Kabelbaumpläne. Diese Dokumente wurden später durch ein skizziertes 3D-Modell ergänzt, das keine Details enthielt und keine direkte Verbindung zu den Schaltplänen aufwies.

Senior Designer Isaac Semrow erinnert sich an die Frustration: „Der alte Prozess, mit dem wir Stromlaufpläne entwickelt, die Verkabelung durch ein Gerät geführt, Kabelbäume konstruiert und Stücklisten erstellt haben, war ein manueller, nicht vernetzter Prozess, der [zu viele] Wochen dauerte.“ Lead Design Engineer Jared Norgal fügt hinzu, dass die Probleme auf Ineffizienz zurückgingen. „Aufgrund der manuellen Natur dieses Prozesses war er nicht nur langsam und mühsam, sondern auch fehleranfällig, was zu unerwarteten Überarbeitungen, Nachbesserungen und Materialkosten führte.“

Das Unternehmen benötigte eine effizientere, genauere und integrierte Methode für die elektrische Konstruktion, die mit den Anforderungen des Premium-Marktes an Qualität und Innovation Schritt halten konnte.

Zugehörige Ressourcen

Die vollständigen Schaltplandaten werden der Kabelbaumfunktion in SOLIDWORKS Electrical hinzugefügt und die Schaltplanelemente werden durch Verknüpfung oder Einfügen mit dem mechanischen SOLIDWORKS Modell verknüpft. Die Stücklisten- und Drahttabellendaten werden automatisch generiert und in SOLIDWORKS Mechanical eingefügt, um schnell und einfach SOLIDWORKS Mechanical 2D-Zeichnungen zu erstellen.

Ein integriertes System

Um diesen Herausforderungen zu begegnen, hat Sub-Zero SOLIDWORKS Electrical Schematic Professional und SOLIDWORKS Electrical Professional in die bestehende SOLIDWORKS Installation aufgenommen. Diese strategische Entscheidung nutzte ein gemeinsames System zur nahtlosen Verknüpfung von Schaltplänen, mechanischen 3D-Modellen und 2D-Zeichnungen. Unternehmen, die solche integrierten Tools einsetzen, minimieren redundante Arbeiten, reduzieren Fehler und ermöglichen eine echte Zusammenarbeit zwischen den Fachbereichen, wie Forschungsergebnisse von Dassault Systèmes zur MCAD- und ECAD-Zusammenarbeit zeigen.

Dieser integrierte Ansatz revolutionierte den Workflow von Sub-Zero. Jedes Element des Stromlaufplans – Symbole, Verbindungen und Metadaten – fließt nun direkt in das 3D-Kabelbaummodell, die Schaltplanpakete, Stücklisten und Verdrahtungstabellen ein. Derselbe Schaltplan steuert alle nachgelagerten Aufgaben, wodurch der Aufwand für die manuelle Duplizierung entfällt. „Jede Position im Schaltplan enthält die Symbole, Verbindungen und Metadaten, die für die Erstellung eines Kabelbaummodells in der SOLIDWORKS Software für die mechanische Konstruktion erforderlich sind“, erklärt Norgal. „Dann wird der gleiche Schaltplan verwendet, um ein Schaltplanpaket zu erstellen, das jedem Produkt zur Unterstützung des Kundendienstes beiliegt.“

Schnellere Konstruktionsänderungen und bessere Koordination

Die Auswirkungen auf die Konstruktionsabwicklung waren dramatisch. Elektrische Konstruktionszyklen sind kürzer, Revisionen werden schnell bearbeitet und Nacharbeiten bei der ersten Fertigung wurden eliminiert. Statt Ingenieure Wochen mit der Abstimmung separater Dokumente verbringen zu lassen, werden Änderungen in einem Schaltplan nun automatisch auf die Verdrahtungstabellen, Zeichnungen und Kabelbaumansichten übertragen.

Der wichtigste kulturelle Wandel war die verbesserte Koordination zwischen den Teams für Maschinenbau und Elektrotechnik. In der Vergangenheit arbeiteten diese Disziplinen nacheinander, was zu Problemen in späteren Phasen des Prozesses führte. Mit SOLIDWORKS ist der Arbeitsablauf parallel und kollaborativ. Stromlaufpläne sind direkt mit mechanischen 3D-Modellen verknüpft. Verlegte Kabelbäume zeigen den tatsächlichen Platzbedarf auf und verhindern die Illusion großzügiger Räume, wodurch Ingenieure Interferenzen frühzeitig erkennen können. Fertigungsingenieure haben während der Konstruktion einen detaillierten Einblick in die Kabelführung von Kabelbäumen und so die Möglichkeit, Verbesserungen vorzuschlagen, bevor die Montage beginnt.

Semrow hebt die Vorteile hervor: Die Stücklisten- und Drahttabellendaten werden automatisch generiert und in SOLIDWORKS Mechanical eingefügt, um schnell und einfach 2D-Zeichnungen zu erstellen.“ Dieser nahtlose Informationsfluss stellt sicher, dass jedes Team mit denselben, aktuellsten Daten arbeitet, wodurch die Fehlerwahrscheinlichkeit drastisch reduziert wird.

Integration mit einem Anbieter

Abgesehen von Geschwindigkeit und Koordination schätzt Sub-Zero, mit Dassault Systèmes SOLIDWORKS einen einzelnen zuverlässigen Anbieter zu haben. Anstatt mit mehreren voneinander getrennten Tools zu jonglieren, arbeitet das Konstruktionsteam mit einem Anbieter für fortschrittliche Technologie zusammen, bei dem Modellierung, Simulation und Dokumentation ohne manuelle Übertragung oder Nacharbeit miteinander verbunden sind. Diese integrierte Interoperabilität reduziert Fehler, verbessert die Datenintegrität und sorgt dafür, dass alle Disziplinen gemeinsam arbeiten. Sub-Zero profitiert auch von der Zuverlässigkeit des End-to-End-Supports durch seinen dedizierten SOLIDWORKS Fachhändler, der Ingenieuren die Sicherheit gibt, dass ihre Werkzeuge durch fundiertes technisches Fachwissen und langfristige Stabilität unterstützt werden. Diese einheitliche Umgebung eliminiert das Risiko von Lücken zwischen Tools und stellt sicher, dass Innovationen nicht durch Software-Inkompatibilitäten oder Schuldzuweisungen zwischen Anbietern verlangsamt werden. Die Ingenieure von Sub-Zero können sich nun auf Produktinnovationen statt auf die Fehlerbehebung bei nicht verbundenen Workflows konzentrieren.

Geschwindigkeit, Qualität und Zuverlässigkeit

Seit der Einführung der SOLIDWORKS Elektrokonstruktionswerkzeuge konnte Sub-Zero messbare Verbesserungen verzeichnen: deutlich kürzere elektrische Konstruktionszyklen, geringere Materialkosten dank genauerer Drahtlängen und keine kostspieligen Nachbesserungen bei der ersten Fertigung. Darüber hinaus bieten Modelle mit verlegten Kabelbäumen einen besseren Einblick in die tatsächlichen Konstruktionen, was zu einer besseren Beurteilung der Herstellbarkeit führt. Und da elektrische Daten in CAD genau dargestellt werden, sind Simulations- und Luftströmungsanalysen zuverlässiger, was die Produktqualität weiter steigert.

Wenn mechanische und elektrische Teams mit einem einzigen System zusammenarbeiten, liefern sie Produkte von höherer Qualität mit kürzeren Markteinführungszeiten und weniger Fehlern. Durch den Einsatz von SOLIDWORKS hat Sub-Zero die Zuversicht und Fähigkeit, weiterhin innovative Lösungen zu entwickeln und gleichzeitig die zeitlosen Küchengeräte zu liefern, die ihre Kunden verlangen.

Erfahren Sie mehr über SOLIDWORKS und 3DEXPERIENCE Works

Sie haben Fragen zu den SOLIDWORKS Lösungen?

Mit SOLIDWORKS Lösungen werden aus neuen Ideen großartige Produkte.