Begriff | Definition |

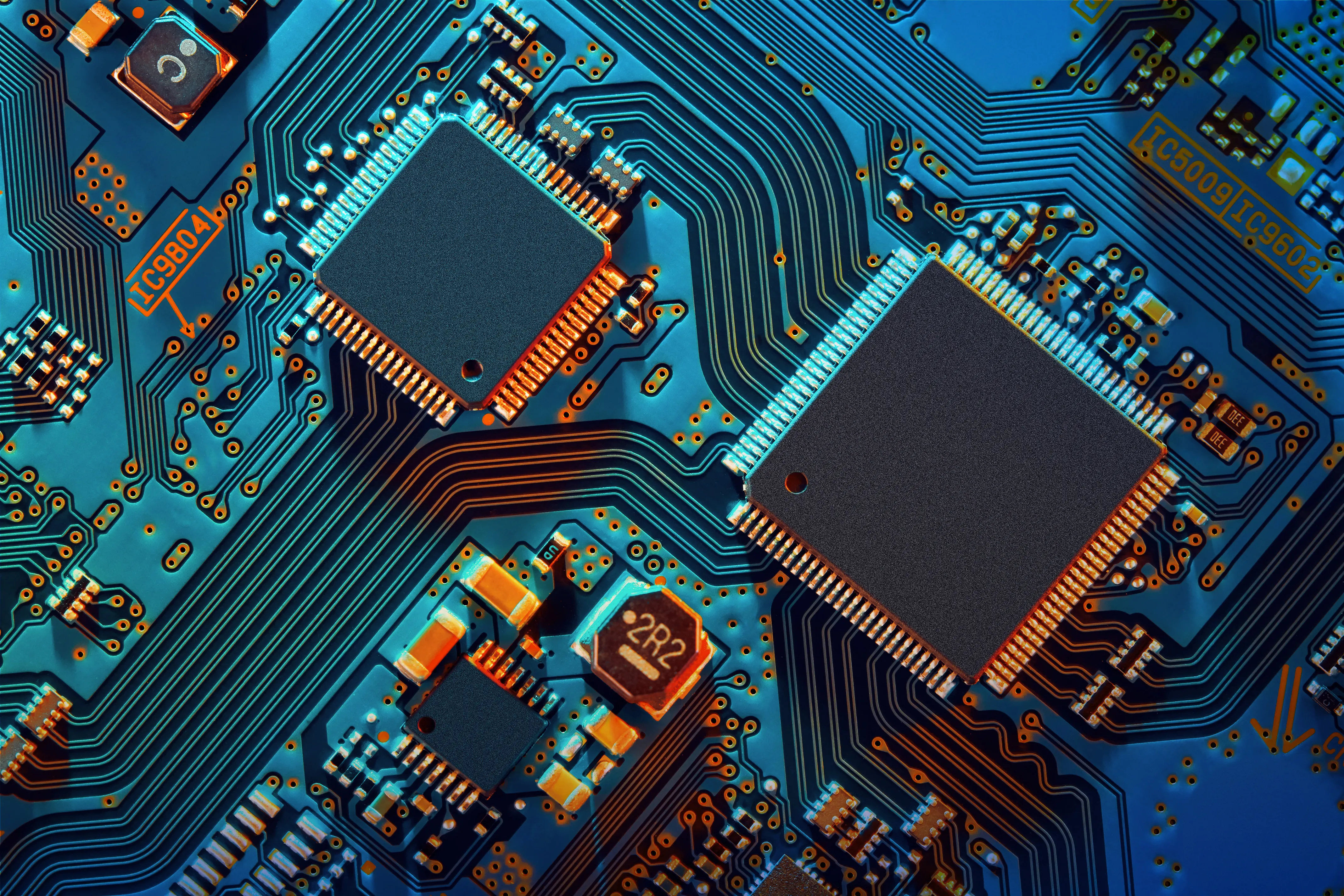

Leiterbahn | Eine Leiterbahn ist eine leitfähige Bahn, die üblicherweise aus Kupfer besteht und auf die entsprechende Schicht der Platine geätzt wird. Leiterbahnen können sich sowohl innerhalb als auch außerhalb einer Leiterplatte befinden. Innere und äußere Leiterbahnen unterscheiden sich in ihrer Wärmeableitung und anderen Eigenschaften wie Breite und Stärke. Sehen wir uns das genauer an Innere Leiterbahn

Eine innere Leiterbahn ist in einer internen Schicht der Leiterplatte enthalten. Innere Leiterbahnen weisen eine schlechtere Wärmeableitung als äußere Leiterbahnen auf. Daher ist bei der Auswahl der richtigen Breite, Stärke und Leitungsführung für diese Leiterplatten Vorsicht geboten, um eine Überhitzung zu vermeiden. Äußere Leiterbahn

Umgekehrt befindet sich eine äußere Leiterbahn auf der Ober- oder Unterseite der Platine. Diese Leiterbahnen sind sichtbar, wenn man die montierte Platine betrachtet, und verleihen der Leiterplatte ihre charakteristischen Linienmuster. Äußere Leiterbahnen ermöglichen aufgrund ihrer Position auf einer freiliegenden Oberfläche der Platine eine bessere Wärmeregulierung als interne Leiterbahnen. |

Bohrung | Als Bohrung oder Loch in einer Leiterplatte werden Durchbohrungen einer Platinenschicht bezeichnet. Diese Öffnung kann durch mechanisches Bohren, Laserbearbeitung oder chemisches Auflösen erzeugt werden. Dabei kann es sich um strukturelle Bohrungen zur Befestigung physischer Komponenten an der Oberfläche der Leiterplatte handeln oder um Löcher für die Verbindungen zwischen den Schichten. Die spezifische Form, Größe und Ausrichtung der Bohrungen zueinander hängen von den Anforderungen der jeweiligen Leiterplatte ab. Darüber hinaus können Leiterplattenbohrungen beschichtet oder nicht beschichtet sein: Durchkontaktierte Bohrungen

Eine durchkontaktierte Bohrung ist eine Bohrung, die hergestellt und dann mit einem leitfähigen Metall beschichtet wurde. Diese Bohrungen sind speziell für die Leitung von Elektrizität konzipiert. Nicht durchkontaktierte Bohrungen

Eine nicht durchkontaktierte Bohrung ist eine Bohrung, die durch eine Schicht oder mehrere Schichten der Leiterplatte geführt wird, die keinen Strom leiten. Diese werden im Allgemeinen für strukturelle Zwecke verwendet, anstatt für Strom- und Schaltkreise, da sie nicht leitfähig sind. |

VIA | Als eine Art durchkontaktierter Bohrung ermöglichen Vias die Leitung von Signalen zwischen Leiterplattenschichten. Zu den wichtigsten Arten von Vias gehören: Via mit Durchsteckmontage

Eine Durchsteckmontage verläuft von der Oberseite der Platine bis zur Basis und ermöglicht so die Konnektivität durch alle Schichten der Platine. Aufgrund ihrer relativ einfachen Herstellung sind sie eine gute Alternative zu einer Kombination aus einseitigen (blind) und inneren (buried) Vias. Blind Vias

Blind Vias befinden sich entweder auf der oberen Schicht oder auf der Grundseite der Leiterplatte. Diese Vias sorgen für zusätzliche Konnektivität zwischen den äußeren Schichten und den inneren Schichten der Platine. Was Sie hier an verfügbarer Oberfläche verlieren, gewinnen Sie an Schichtfläche im Inneren. Buried Vias

Buried Vias befinden sich zwischen internen Schichten und leiten Signale über eine oder mehrere interne Schichten. Im Gegensatz zu blind Vias gewinnen Sie mit buried Vias mehr Platz auf der Oberfläche, büßen jedoch Platz für innenliegende Schichten ein. Micro via

Bei micro Vias handelt es sich um spezialisierte Vias, die häufig auf HDI-Leiterplatten (High-Density Interconnect) verwendet werden. Diese Vias können erheblich kleiner sein als herkömmliche Vias und ermöglichen eine Elektrokonstruktion mit höherer Dichte, sodass Sie mehr Funktionalität auf weniger Raum unterbringen können. |

Bestückungs- und Sperrbereiche | „Bestückungs- und Sperrbereiche“ sind Begriffe, die im Zusammenhang mit dem Design von Leiterplatten häufig genannt werden. Gemeint ist damit die Entscheidung, wo die Komponenten auf der Leiterplattenschicht angeordnet werden sollen und wo nicht. |

Oberflächenmontierte Komponente (Surface Mount Device, SMD) | Eine oberflächenmontierte Komponente (SMD) wird mittels Löten an der Oberfläche der Platine befestigt. Diese Komponenten kontaktieren nicht durch die Platine in die innenliegenden Schichten, wie dies bei einer Durchsteckmontage der Fall wäre. Einige gängige SMD-Typen sind Widerstände, Induktivitäten, Transistoren, Kondensatoren, Dioden und integrierte Schaltungen (ICs). |

Steifigkeit | Die Steifigkeit bestimmt, wie flexibel eine Platine ist. Es gibt eine Reihe von möglichen Steifigkeiten, wobei die häufigsten Formen nachfolgend beschrieben werden: Starr

Eine starre Leiterplatte ist unflexibel. Starre Platinen sind immer noch die gängigste Art von Leiterplatten und eignen sich ideal für Umgebungen mit geringer Belastung und für Standardgeometrien. Starre Leiterplatten sind im Vergleich zu anderen Bauweisen vergleichsweise einfach zu fertigen und eignen sich auch ideal für die Massenproduktion. Flex

Eine Flex-Leiterplatte ist eine vollständig flexibler Schaltkreis. Das am häufigsten verwendete Material für flexible PCBs ist Polyimid – ein sehr flexibler und hitzebeständiger Kunststoff. Flex-Leiterplatten sind aufgrund ihrer Flexibilität ideal für unregelmäßige Geometrien geeignet und werden häufig in smarten Wearables eingesetzt. Rigid-Flex

Eine Rigid-Flex-Leiterplatte kombiniert Elemente starre und flexibler Leiterplatten. Diese Platinen sind ideal, da sie im Vergleich zu starren Platinen mechanische Stöße besser absorbieren können und durch die Kombination von starren und flexiblen Elementen eine einzigartige Flexibilität und Haltbarkeit aufweisen. Obwohl sie im Vergleich zu anderen Platinentypen mehr Konstruktionsplanung in Bezug auf Biegeradien und mechanische Belastung erfordern, bieten sie nach der Konstruktion ausgezeichnete Optionen für kundenspezifische Designs und alle Produktanwendungsfälle – vom Privatgebrauch bis hin zu industriellen Anwendungen. |

Prepregs | Prepreg (engl. pre-impregnated = „vorimprägniert“) bezeichnet eine Isolierschicht auf einer mehrschichtigen Leiterplatte. In der Regel aus mit Harz imprägniertem Glasfaser hergestellt, sind Prepreg-Schichten für das Verbinden und Isolieren der Kupferschichten der Leiterplatte unerlässlich. Separate Prepreg-Schichten – außerhalb ihrer Verwendung in der Kernbaugruppe – werden in der Regel auf einer einschichtigen Platine nicht benötigt, da auf einer einschichtigen Platine nur eine leitfähige Schicht vorhanden und somit die zusätzliche Schichttrennung durch Prepregs nicht erforderlich ist. |

Kerne | Der Kern in einer Leiterplatte wird manchmal auch als Basis der Leiterplatte oder als Platinensubstrat bezeichnet. Die Kerne bestehen aus vorgepressten Schichten. Das Kern- oder Substratmaterial befindet sich zwischen den Schichten aus Kupferfolie bzw. Prepreg-Materialien. Die Kerne bestehen in der Regel aus einer Glasfaser-Harz-Mischung, ähnlich wie die oben beschriebenen Prepregs, die auch als „FR4“-Kerne/Leiterplatten bezeichnet werden. Die Kerne können auch aus Keramik oder aus Keramikverbundwerkstoffen hergestellt werden, um die Wärmeleitfähigkeit zu verbessern, oder alternativ aus Metall für den Einsatz in einer Leiterplatte mit Metallkern, was zusätzliche strukturelle Vorteile bietet. Die Auswahl des Kerns hängt von Ihrem gewünschten Anwendungsfall und der Umgebung ab, in der Ihre Leiterplatte bereitgestellt wird. |

Siebdruck | Jede Leiterplatte hat einen Siebdruck auf der Außenlage. Dies ist einer der letzten Schritte im Herstellungsprozess. Die Siebdruckschicht wird in der Regel in Weiß aufgebracht und dient zur Beschriftung, zum Branding und für andere schriftliche Informationen, die auf der Platine benötigt werden. |

Lötstoppmaske | Eine Lötstoppmaske, die auch als Lötstopplack bezeichnet wird, bedeckt die gesamte Leiterplatte und lässt die Bereiche aus, in denen gelötet werden muss. Lötstoppmasken sind in der Regel grün, können aber auch rot oder schwarz sein. Sie verhindern Kurzschlüsse, indem sie Leiterbahnen auf der Platine physisch und elektrisch isolieren. |

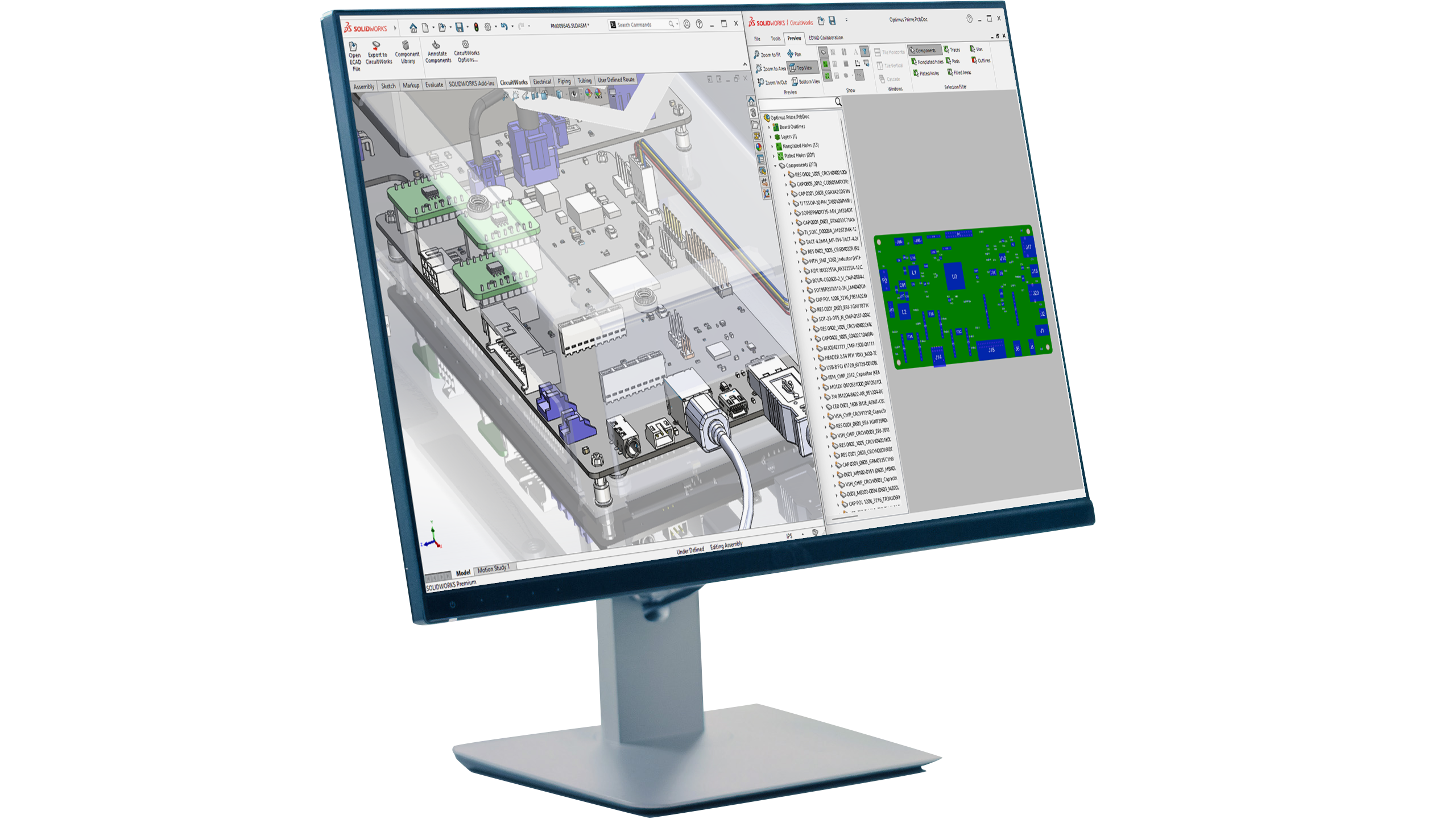

Gerber-Dateien | Eine Gerber-Datei ist ein gängiger Fertigungsdateityp, der die Standardmethode für die Kommunikation von Platinenspezifikationen mit einem Hersteller darstellt. |

ODB++ Dateien | ODB++ Dateien sind eine weitere Möglichkeit der Kommunikation zwischen Konstruktion und Fertigung. Sie sind eine effektive Methode, um PCB-Konstruktionsinformationen zwischen CAD- und CAM-Werkzeugen und somit zwischen Konstruktions-/Ingenieur- und Fertigungsteams zu kommunizieren. |