Seit 1950 konstruiert, fertigt und montiert Baltur S.p.A. modernste Systeme für Heizung, Klimaregelung und Industrieanwendungen. Das Unternehmen machte sich vor allem einen Namen durch seine Industriebrenner, bietet heute aber auch Lösungen für industrielle und private Heiz- und Klimaanlagen. Der Erfolg und die Langlebigkeit von Baltur beruhen auf dem konsequenten Einsatz neuer Technologien zur Förderung kontinuierlicher Forschung und Entwicklung sowie auf der Fokussierung auf intelligente Systeme und innovative Produkte.

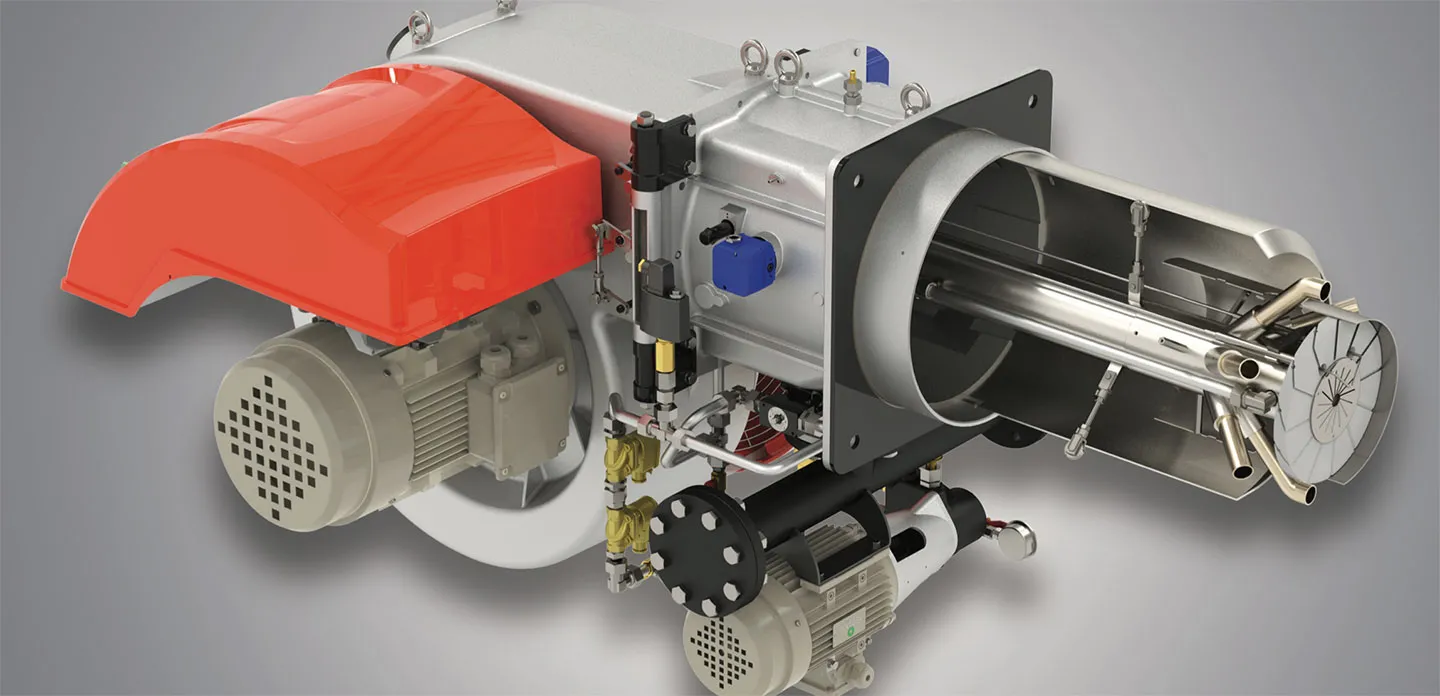

Baltur entwickelt heute vier Arten von Produkten: Brenner für den privaten und industriellen Gebrauch, die mit Gas, Diesel, Heizöl oder gemischten Treibstoffen betrieben werden; Heizsysteme, einschließlich Boiler für den privaten Gebrauch, Stahlboiler und Hochleistungswärmetauscher; Klimaanlagensysteme, einschließlich Kühlanlagen, Luftaufbereitungssysteme und Gebläsekonvektoren; und Systeme, die auf erneuerbaren Energiequellen basieren, wie Solarwärmeanlagen und Wärmepumpen. Mit zunehmendem Wachstum der Produktlinien von Baltur sind auch die Schwierigkeiten bei der Forschung & Entwicklung gewachsen. Diese Schwierigkeiten haben das italienische Unternehmen 2013 dazu bewogen, eine integrierte 3D-Entwicklungsumgebung zu suchen, die die bis dahin verwendete Software ThinkDesign® ersetzen sollte, so R&D–Mechanical Designer/CAD Manager Virgilio Sisti.

„Unser Ziel war es, die Gesamtzykluszeit bei der Produktentwicklung durch Verbesserung der abteilungsübergreifenden Zusammenarbeit zu verkürzen, um so geringere Durchlaufzeiten zu erzielen“, erinnert sich Sisti. „Also haben wir eine umfassende Bewertung der führenden 3D-Konstruktionssysteme vorgenommen, um festzustellen, mit welchen integrierten Funktionen wir unsere Ziele bei der Produktentwicklung am besten erreichen könnten.“

Nachdem man die 3D-Konstruktionsumgebungen Autodesk® Inventor®, Pro/ENGINEER®, Solid Edge® und SOLIDWORKS® getestet hatte, entschloss sich Baltur, SOLIDWORKS Lösungen als Standard einzuführen

und die Konstruktionslösungen SOLIDWORKS Standard und SOLIDWORKS Professional, die Konstruktions- und Analyselösung SOLIDWORKS Premium, SOLIDWORKS Flow Simulation für die numerische Strömungsmechanik und SOLIDWORKS Inspection zu implementieren.

„Nach Auswertung aller 3D-CAD-Lösungen sind wir zu dem Schluss gekommen, dass SOLIDWORKS unsere Anforderungen am besten erfüllt, da es eine hohe Produktivität und Integration bietet,“ erläutert Sisti weiter. „Wir haben außerdem festgestellt, dass SOLIDWORKS einfach zu verwenden und in der Branche weit verbreitet ist – was eine realistische Produktentwicklungs-Roadmap ermöglicht – und die umfassendste Palette integrierter Funktionen bietet.“