KOČEVAR d.o.o. entwickelt und produziert einige der größten kundenspezifischen Schweißpistolen der Welt. Das 1969 gegründete slowenische Unternehmen produziert Industrie- und Schweißmaschinen für Punktanwendungen, Projektion und Nähte und hat sein Angebot um einphasige AC-Linearantriebe, dreiphasige DC-Linearantriebe und Mediumfrequenz-Schweißmaschinen mit Linearantrieb (MFDC) erweitert. Dazu kommen Roboterpunkt- und -nahtschweißpistolen, Punktschweißgeräte mit Kipphebel und Standfuß, Schweißmaschinen mit Mehrpunktprojektion, Automatisierungssysteme für das Widerstandsschweißen, Verbrauchsmaterialien für das Widerstandsschweißen (Elektrodenkappen, Schäfte, laminierte Shunts usw.) und Messgeräte.

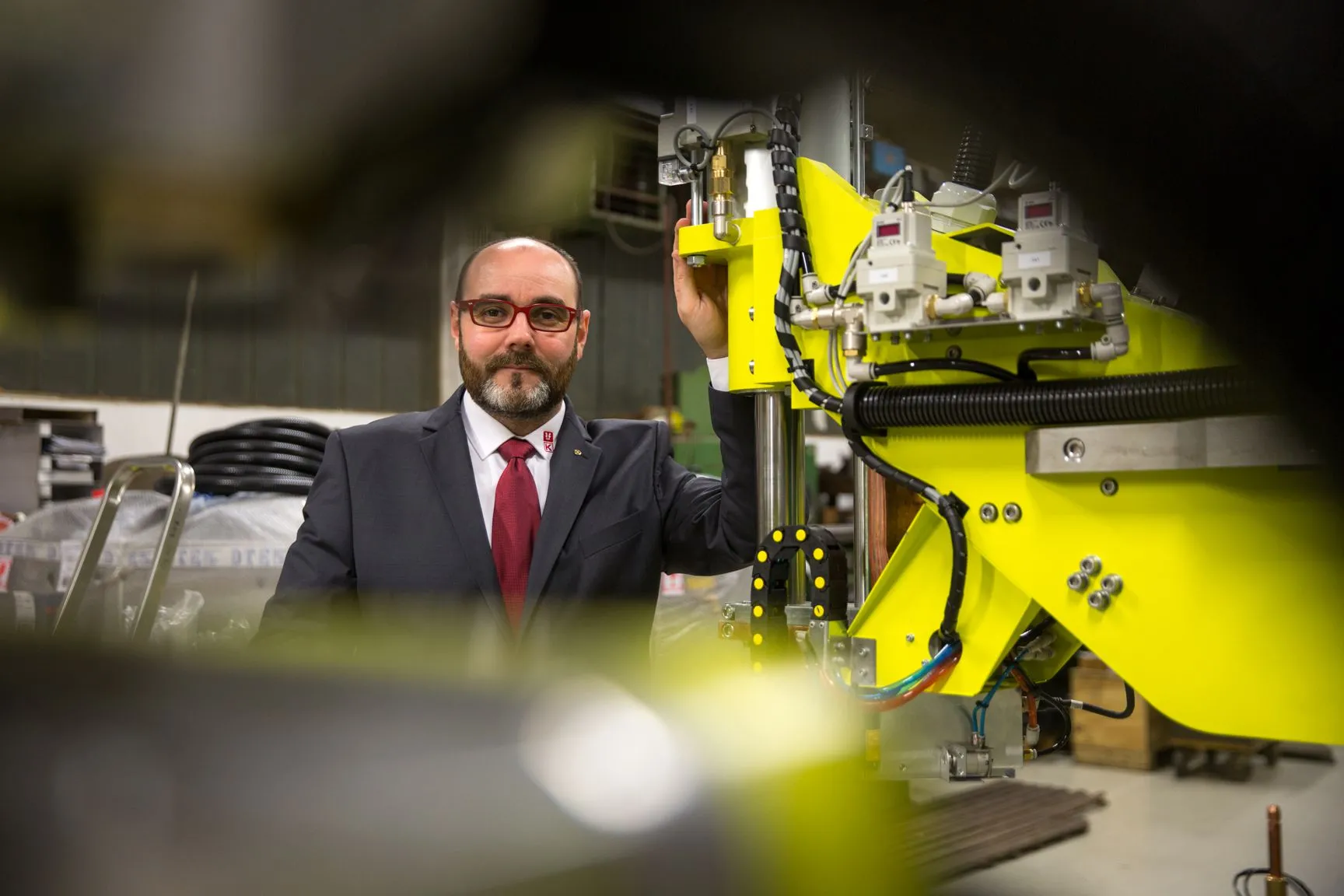

Der Schweißsystem-Hersteller ist bekannt für die Herstellung der weltweit größten kundenspezifischen Schweißpistolen, die für die Verbindung großer Komponenten von Reisezugwagen entwickelt wurden. Dem Geschäftsführer Jožef Kočevar Jr. zufolge verdankt das Unternehmen seinen Erfolg der Fokussierung auf Innovation, dem Einsatz für die Verbesserung der Widerstandsschweißtechnologie und dem Ziel, 3D-Konstruktions- und -Engineering-Technologien zu nutzen.

Um die Herausforderungen im Zusammenhang mit der Entwicklung und Herstellung von kundenspezifischen Schweißgeräten zu bewältigen, muss KOČEVAR einen Wettbewerbsvorteil aufrechterhalten. Aus diesem Grund hat das Unternehmen die 3D-CAD-Technologie bereits früh eingeführt: Im Jahr 1998 ersetzte es seine Caddie® 2D-Software durch das SOLIDWORKS® 3D-System für mechanische Konstruktion. Das Unternehmen führte die SOLIDWORKS Software als Standard ein, da sie einfach zu bedienen ist, Zugriff auf Simulationstools bietet und die Bemühungen von KOČEVAR zur Verkürzung der Lieferzeiten unterstützt.

„Wir verwenden SOLIDWORKS, da wir immer versuchen, uns einen Wettbewerbsvorteil zu verschaffen“, erklärt Kočevar. „Wenn ich bedenke, wie SOLIDWORKS die kundenspezifische Entwicklung großer Schweißpistolen – ganz abgesehen von der Zeitersparnis durch die Software – beeinflusst hat, ist klar, dass SOLIDWORKS uns diesen Wettbewerbsvorteil verschafft. Ohne die Verwendung von SOLIDWORKS mit all seinen Funktionen wären wir nicht in der Lage, die Arten von Projekten abzuwickeln, mit denen wir heute häufig konfrontiert sind.“

UM DEN FAKTOR 10 VERKÜRZTE ENTWICKLUNG VON KUNDENSPEZIFISCHEN SCHWEISSPISTOLEN

Seit der Implementierung von SOLIDWORKS konnte KOČEVAR seine Entwicklungszyklen und seine Lieferzeiten kontinuierlich verkürzen, was zu einer Verbesserung gegenüber den Entwicklungs-/Lieferzeiten mit 2D-Konstruktionstools um den Faktor 10 führte. „Die Entwicklung der Schweißpistolen, die wir jetzt herstellen, hätte mit der Arbeit in 2D Jahre gedauert“, betont Kočevar.

„Mit SOLIDWORKS konnten wir die erforderliche Dauer von Jahren auf Monate reduzieren“, fährt Kočevar fort. „Der Hauptgrund für diese Produktivitätsgewinne besteht in der einfacheren Visualisierung und Änderung von Konstruktionen in SOLIDWORKS Wenn wir eine Konstruktionsänderung in SOLIDWORKS vornehmen müssen, werden alle zugehörigen Zeichnungen und die entsprechende technische Dokumentation automatisch aktualisiert. Eine ähnliche Änderung in 2D würde einen Monat oder noch mehr Nacharbeit erfordern. Kundenspezifische Maschinen sind unser Kerngeschäft. Deshalb verwenden wir SOLIDWORKS für jedes Projekt. So können wir schnell und einfach Änderungen vornehmen.“