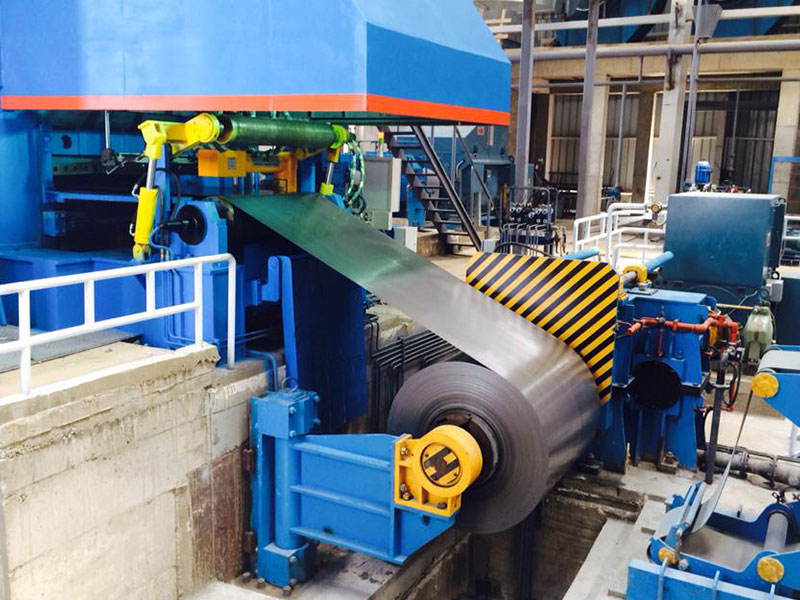

Indien verfügt über die fünfthöchste Eisenerzreserve weltweit – damit ist das Land einer der Hauptakteure der globalen Stahlindustrie. Indiens Verbrauch von bearbeitetem Stahl, der voraussichtlich um 230 Millionen Tonnen steigen wird, hat zu Innovationen in der Stahlverarbeitung geführt. Das Herzstück der Stahlverarbeitung sind Kaltwalzanlagen, die den Stahl in eine Form bringen, die optimal verarbeitet werden kann.

Yogiji Digi, ein führender Hersteller von Maschinen für die Verarbeitung von Flachstahl in Faridabad, Indien (südlich von Delhi), erreicht dank nachhaltiger Innovationen Energieeinsparungen. So hat beispielsweise die Konstruktion von Kaltwalzanlagen des Unternehmens zu einer Reduzierung des Energieverbrauchs beim Walzen von 2 bis 3 Prozent geführt. Zudem hat das Unternehmen dazu beigetragen, dass sich die CO2-Emissionen jährlich um 356 Tonnen verringern.

„Wir haben schon immer auf den Energieverbrauch und die Umweltauswirkungen der von uns entwickelten Anlagen geachtet“, so Managing Director Navneet Gill. „Die meisten Werke für Stahlerzeugung benötigen viel Wasser. Wir haben unsere Walzanlagen so konzipiert, dass sie vergleichsweise wenig Wasser verbrauchen. Jedes Jahr sparen wir rund 3,2 Millionen Liter Wasser pro Walzanlage.“

OPTIMIERTE KONSTRUKTION DER INDUSTRIEANLAGEN

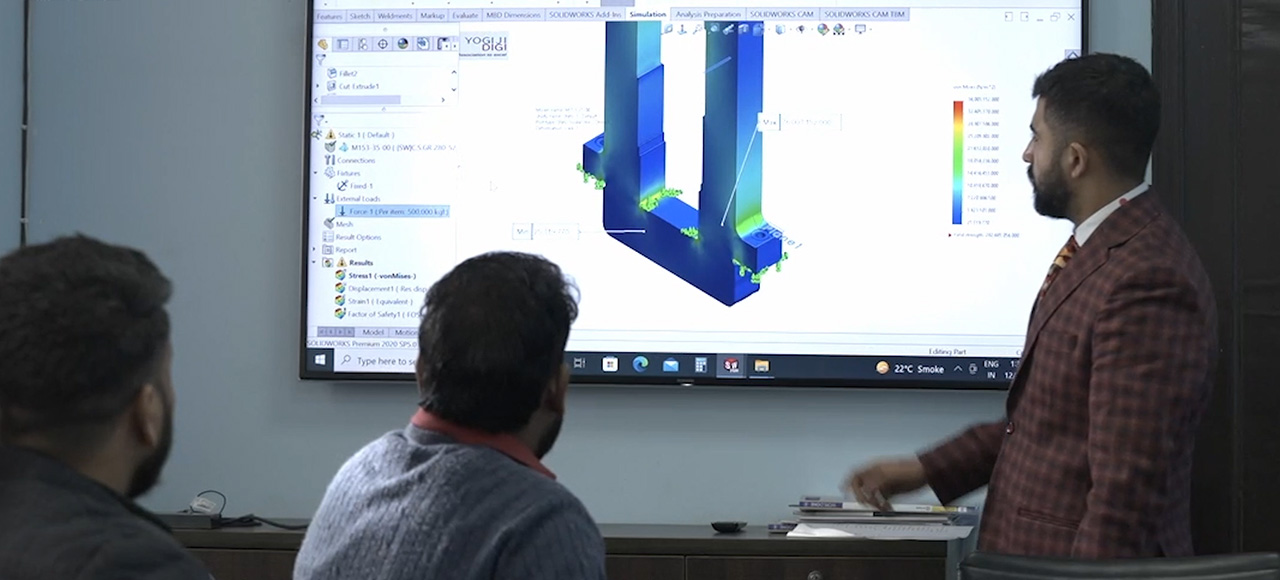

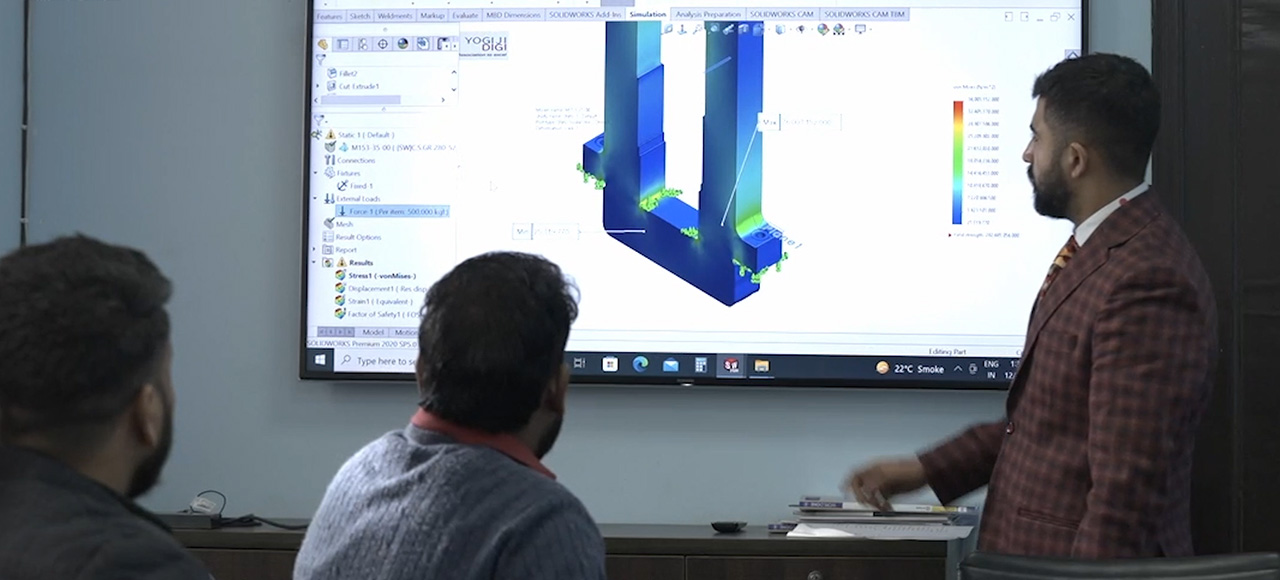

Eine der größten Herausforderungen, vor der Yogiji Digi steht, ist die schiere Größe und Komplexität der Anlagen zur Erzeugung von Flachstahl. „Es braucht viel Zeit, die Ausrüstung von Grund auf neu zu bauen“, so Navneet. „Wir konnten diese Herausforderung mithilfe der SOLIDWORKS Simulation Plattform meistern.

Hochgeschwindigkeits-Walzanlagen müssen Genauigkeit und Präzision im Mikrometerbereich liefern. „Es gibt keinen Spielraum für Fehler“, sagt Aseem Gill, Head of Project Management. „Die Konstruktion muss bis ins kleinste Detail stimmen.“ Allein aufgrund ihrer Größe bestehen die meisten Industrieanlagen aus unzähligen mechanischen und elektrischen Komponenten. „SOLIDWORKS hat den Prozess deutlich erleichtert“, so Aseem. „Die Erstellung der Stückliste hat mich früher zwei Tage gekostet. Mit SOLIDWORKS ist sie in nur zwei Stunden fertig.“

Yogiji Digi nutzt SOLIDWORKS zudem, um die Konstruktion seiner gigantischen Maschinen zu verbessern. „Wir haben das Gehäuse und die komplette Baugruppe der Walzanlage für einen unserer Kunden entwickelt“, erklärt Chief Operating Officer Varun Rana. „Mit der Software konnten wir das Gewicht des Gehäuses um bis zu 30 Prozent reduzieren.“