Sub-Zero mejora los electrodomésticos de alta gama con el diseño integrado

Esta innovadora empresa de electrodomésticos elimina la necesidad de rectificaciones, acelera los ciclos de diseño y garantiza la calidad del producto con SOLIDWORKS Design y SOLIDWORKS Electrical.

El desafío

Reemplazar el proceso manual y propenso a errores de creación de esquemas eléctricos, modelos de mazos de cables y diagramas de electrodomésticos de alta gama por un sistema más eficiente, preciso y automatizado, gracias a la integración perfecta entre los esquemas eléctricos 2D, los modelos mecánicos 3D y los dibujos 2D.

La solución

Añadir las soluciones SOLIDWORKS® Electrical Schematic Professional y SOLIDWORKS Electrical Professional a su instalación actual de SOLIDWORKS.

Los resultados

- Reducción de los ciclos de diseño eléctrico

- Configuraciones planas simplificadas y reducción de los costes de material

- Eliminación de las revisiones y las rectificaciones de la primera versión

- Generación automática de LDM y tablas de cables directamente a partir de los esquemas eléctricos

Fundada en 1945, la empresa Sub-Zero Group, Inc. es toda una referencia del sector gracias a sus frigoríficos, electrodomésticos de cocina y lavavajillas de alta gama con las marcas Sub‑Zero®, Wolf® y Cove®. Conocida por su artesanía, rendimiento y diseño atemporal, la empresa siempre ha buscado mejores formas de convertir conceptos de cocina visionarios en productos fiables y bonitos. La reciente adopción e integración de las soluciones de SOLIDWORKS Electrical por parte de Sub-Zero en su entorno de diseño 3D de SOLIDWORKS ha transformado la forma en que trabajan sus ingenieros.

Los procesos manuales ralentizaban el progreso

Antes de adoptar SOLIDWORKS Electrical, el equipo de diseño eléctrico de Sub-Zero dependía de un proceso de diseño inconexo y complejo. Los ingenieros de Sub-Zero creaban esquemas en Visio®, AutoCAD® o SOLIDWORKS 2D y, a continuación, convertían manualmente esos datos en tablas de cables, listas de materiales (LDM) y diseños de mazos de cables dibujados a mano. Más adelante, estos documentos se acompañaban de un modelo de croquis 3D que carecía de detalles y no tenía ningún enlace directo a los esquemas.

El diseñador sénior Isaac Semrow recuerda la frustración que le producía: "El proceso tradicional que utilizábamos para desarrollar esquemas eléctricos, enrutar el cableado a través de un electrodoméstico, diseñar mazos de cables y crear las LDM era un proceso manual e inconexo que nos llevaba [demasiadas] semanas". Jared Norgal, ingeniero principal de diseño, añade que los problemas se debían a la falta de eficiencia. "La naturaleza manual de este proceso no solo hacía que fuera lento y tedioso, sino que también era propenso a errores, lo que daba lugar a revisiones inesperadas, rectificaciones y costes de material".

La empresa necesitaba un método de diseño eléctrico más eficiente, preciso e integrado para hacer frente a las demandas de calidad e innovación del mercado de alta gama.

Recursos relacionados

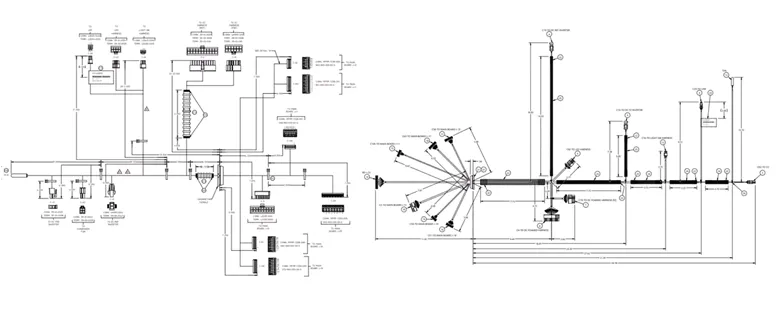

Los datos esquemáticos completos se añaden a la función de mazo de cables en SOLIDWORKS Electrical y los elementos esquemáticos se asocian al modelo mecánico de SOLIDWORKS mediante asociación o inserción. Los datos de la LDM y de la tabla de cables se generan automáticamente y se insertan en SOLIDWORKS Mechanical para generar de forma rápida y sencilla dibujos en 2D.

Un solo sistema integrado

Para hacer frente a estos desafíos, Sub‑Zero añadió SOLIDWORKS Electrical Schematic Professional y SOLIDWORKS Electrical Professional a su instalación de SOLIDWORKS existente. Esta decisión estratégica aprovechó un sistema común para vincular a la perfección esquemas, modelos mecánicos en 3D y dibujos en 2D. Según la investigación de Dassault Systèmes sobre la colaboración en MCAD y ECAD, las empresas que adoptan estas herramientas integradas minimizan la repetición de tareas, reducen los errores y permiten una verdadera colaboración entre disciplinas.

Este enfoque integrado transformó el flujo de trabajo de Sub-Zero. Cada elemento del esquema eléctrico (símbolos, conexiones y metadatos) ahora informa directamente al modelo de mazo de cables 3D, los paquetes de diagramas de cableado, las LDM y las tablas de cableado. El mismo esquema dirige todas las tareas posteriores, y así se elimina cualquier duplicación manual del esfuerzo. "Cada ubicación del esquema contiene los símbolos, conexiones y metadatos necesarios para crear un modelo de mazo de cables en el software de diseño mecánico SOLIDWORKS", explica Norgal. "A continuación, se aprovecha el mismo esquema para crear un paquete de diagrama de cableado, que acompaña a cada producto para respaldar el servicio de campo".

Cambios de diseño más rápidos y mejor coordinación

El impacto en el plazo de entrega del diseño ha sido espectacular. Los ciclos de diseño eléctrico son más cortos, las revisiones se gestionan rápidamente y se han eliminado las rectificaciones de la primera versión. En lugar de que los ingenieros dediquen semanas a conciliar documentos independientes, un cambio realizado en un esquema ahora se aplica automáticamente en cascada a través de las tablas de cables, los dibujos y los diseños de mazos de cables.

El cambio cultural más significativo ha sido la mejora de la coordinación entre los equipos de ingeniería mecánica y eléctrica. Históricamente, esas disciplinas funcionaban de forma secuencial, lo que provocaba conflictos en fases tardías del proceso. Con SOLIDWORKS, el flujo de trabajo es simultáneo y colaborativo. Los esquemas eléctricos están vinculados directamente a los modelos mecánicos en 3D. Los mazos de cables enrutados revelan necesidades reales relacionadas con el espacio y evitan la ilusión de áreas abiertas, lo que ayuda a los ingenieros a detectar las interferencias con antelación. Los ingenieros de fabricación han obtenido una visibilidad detallada del enrutamiento del mazo de cables durante el diseño, lo que les da la oportunidad de sugerir mejoras antes de que comience el ensamblaje.

Semrow destaca los beneficios: "Los datos de la LDM y de la tabla de cables se generan automáticamente y se insertan en SOLIDWORKS Mechanical para generar de forma rápida y sencilla dibujos en 2D". Este flujo perfecto de información garantiza que todos los equipos trabajen con los mismos datos en su versión más actualizada, lo que reduce drásticamente las posibilidades de error.

Integración a través de un solo proveedor

Más allá de la velocidad y la coordinación, Sub-Zero valora la oportunidad de contar con un único proveedor de confianza en Dassault Systèmes SOLIDWORKS. En lugar de tener que hacer malabarismos con varias herramientas inconexas, el equipo de ingeniería trabaja con un proveedor de tecnología avanzada en el que el modelado, la simulación y la documentación están conectados sin necesidad de realizar transferencias ni rectificaciones manuales. Esta interoperabilidad integrada reduce los errores, mejora la integridad de los datos y permite que todas las disciplinas trabajen al unísono. Sub-Zero también se beneficia de la fiabilidad de la asistencia integral a través de su distribuidor de SOLIDWORKS específico, que ofrece a los ingenieros la confianza de que sus herramientas están respaldadas por una amplia experiencia técnica y estabilidad a largo plazo. Este entorno unificado elimina el riesgo de brechas entre las herramientas y garantiza que la innovación no se vea ralentizada por incompatibilidades de software o acusaciones entre proveedores. Los ingenieros de Sub-Zero ahora pueden centrarse en la innovación de productos en lugar de perder el tiempo solucionando problemas causados por flujos de trabajo inconexos.

Velocidad, calidad y confianza

Desde la adopción de las herramientas de SOLIDWORKS Electrical, Sub‑Zero ha experimentado mejoras cuantificables: ciclos de diseño eléctrico significativamente más cortos, menores costes de materiales gracias a longitudes de cable más precisas y eliminación de costosas rectificaciones de la primera versión. Además, los modelos de mazos de cables enrutados ofrecen una mejor visibilidad de las realidades del diseño, lo que se traduce en una mejor evaluación de la viabilidad de fabricación. Y como los datos eléctricos se representan con precisión en CAD, los análisis de simulación y flujo de aire son más fiables, lo que aumenta aún más la calidad del producto.

Cuando los equipos mecánicos y eléctricos trabajan juntos con un único sistema, lanzan productos de mayor calidad al mercado de forma más rápida y con menos errores. Gracias a SOLIDWORKS, Sub‑Zero cuenta con la confianza y la capacidad necesarias para seguir innovando y fabricando electrodomésticos de cocina atemporales, tal como demandan sus clientes.

Más información sobre SOLIDWORKS y 3DEXPERIENCE Works

¿Tiene alguna pregunta sobre las soluciones de SOLIDWORKS?

Las soluciones de SOLIDWORKS le permiten a usted y a su equipo transformar nuevas ideas en grandes productos rápidamente.