Al ser el fabricante de productos de advertencias de emergencia más grande del mundo, ECCO (Electronic Controls Company) depende del desarrollo de piezas de plástico de moldeado de inyección de alta calidad. Las alarmas traseras y luces de emergencia para vehículos comerciales de ECCO (así como las luces de emergencia rojas y azules para vehículos de los servicios de emergencias) se utilizan en exteriores y están expuestas a todo tipo de condiciones meteorológicas. Debido a estas circunstancias, ECCO suele preferir el uso de piezas de plástico, ya que no se oxidan. En el caso de las lentes de luz, el uso del plástico para componentes ópticos es una necesidad. Desde que implementó SOLIDWORKS Professional y el software de diseño SOLIDWORKS Premium en 2001, la empresa (con sede en Idaho) ha aumentado su productividad de manera espectacular, al acortar los ciclos de diseño y ampliar su oferta de productos. La implementación del sistema de gestión de datos de productos SOLIDWORKS Enterprise PDM en 2010 proporcionó una serie de ventajas adicionales. En 2012, ECCO acudió a Dassault Systèmes SOLIDWORKS Corporation con la intención de encontrar una solución que optimizase la viabilidad de fabricación de sus piezas de plástico de moldeado de inyección. "Antes de 2012 dependíamos de que nuestro fabricante de piezas identificase y abordase los problemas de moldeado de inyección", recuerda John Aldape, ingeniero en diseño mecánico. "Sin embargo, cuando recibimos cerramientos de alarma de nailon rellenos de vidrio con problemas en el cosido de la superficie, decidimos investigar la tecnología de simulación de llenado de moldes. Queríamos evaluar de manera independiente cómo se llena un molde y dónde se ubican las líneas de cosido, en lugar de esperar a comunicarnos con el fabricante de herramientas una y otra vez". ECCO obtuvo el software de simulación de moldeado de inyección SOLIDWORKS Plastics Professional. "El software nos mostró lo suficiente como para saber que iba a resultarnos valioso", comenta Nick Thompson, ingeniero en diseño mecánico. "SOLIDWORKS Plastics es fácil de usar, simula cómo encaja el plástico en el molde y muestra el aspecto de la pieza moldeada. Nos dimos cuenta de que podíamos utilizarlo para evitar los problemas de fabricación. También previmos que SOLIDWORKS Plastics nos podía ayudar a refinar la producción de componentes ópticos, como las lentes", añade Aldape. "Queríamos que nuestras piezas fueran lisas, limpias y que tuvieran una estructura sólida, y opinamos que SOLIDWORKS Plastics nos ayudaría a conseguir esos objetivos".

La simulación del llenado de moldes ahorra tiempo y dinero

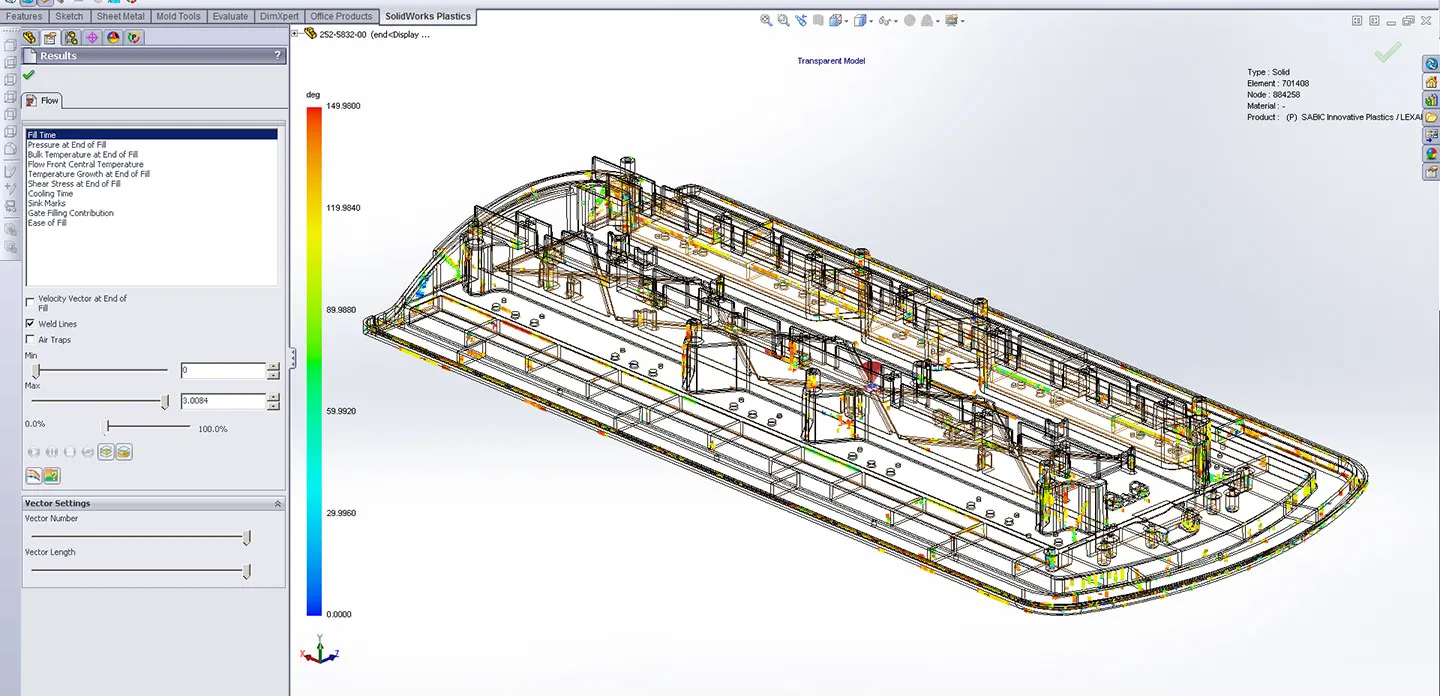

ECCO utiliza las simulaciones de llenado de moldes de SOLIDWORKS Plastics para optimizar las piezas de plástico de moldeado de inyección en primer plano. Gracias a esta práctica ahorran tiempo y dinero, al minimizar las comunicaciones constantes con el fabricante de moldes en segundo plano. La empresa aún valora la experiencia de su fabricante de herramientas, pero gracias al acceso a simulaciones de llenado de moldes durante la fase de diseño se reducen al mínimo los posibles problemas en la fabricación. "Si bien el fabricante de herramientas se sigue encargando de aspectos como las inserciones, el tamaño, la forma y las prensas de los moldes, ser capaces de visualizar el flujo del plástico en el molde nos otorga un mayor control del aspecto de la pieza final", apunta Aldape. "Si no contáramos con SOLIDWORKS Plastics, no tendríamos tanta confianza en las posibilidades de fabricación de un diseño. Nos ayuda a evitar acudir constantemente al fabricante de moldes y gracias a ello ahorramos tiempo y dinero".