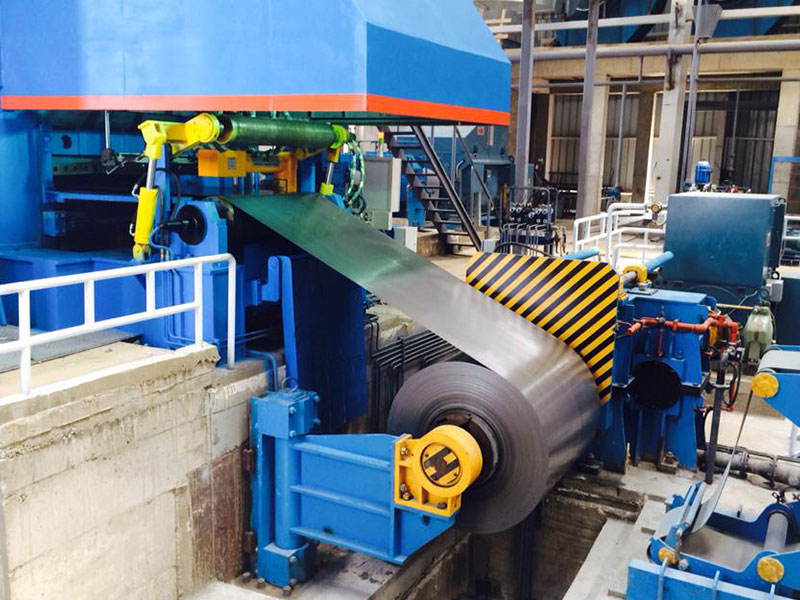

India cuenta con las cinco reservas de mineral de hierro más ricas del mundo, lo que convierte al país en uno de los competidores más fuertes en el sector mundial del acero. El consumo de acero acabado procedente de India, cuyo crecimiento se prevé en 230 millones de toneladas, ha impulsado la innovación en el procesamiento del acero. En el centro de procesamiento de acero se encuentran los molinos de laminación en frío que dan al acero la forma ideal para la fabricación.

Yogiji Digi, fabricante líder de equipo de procesamiento de acero plano en Faridabad, India (al sur de Delhi), ha logrado ahorrar energía gracias a sus innovaciones sostenibles. Por ejemplo, los diseños de molinos de laminación en frío de la empresa han logrado una reducción del 2 al 3 % en el consumo de energía destinada a la laminación. Además, reduce las emisiones de CO2 en 356 toneladas de cada año.

"Siempre nos hemos centrado en el ahorro de energía y el impacto medioambiental del equipo que desarrollamos", afirma Navneet Gill, director general de la empresa. "La mayoría de los molinos de producción de acero utilizan gran cantidad agua en el proceso. Hemos diseñado nuestros molinos para que utilicen menos agua en comparación con otros. Cada año, ahorramos alrededor de 3,2 millones de litros de agua en cada molino".

DISEÑO OPTIMIZADO DE MAQUINARIA INDUSTRIAL

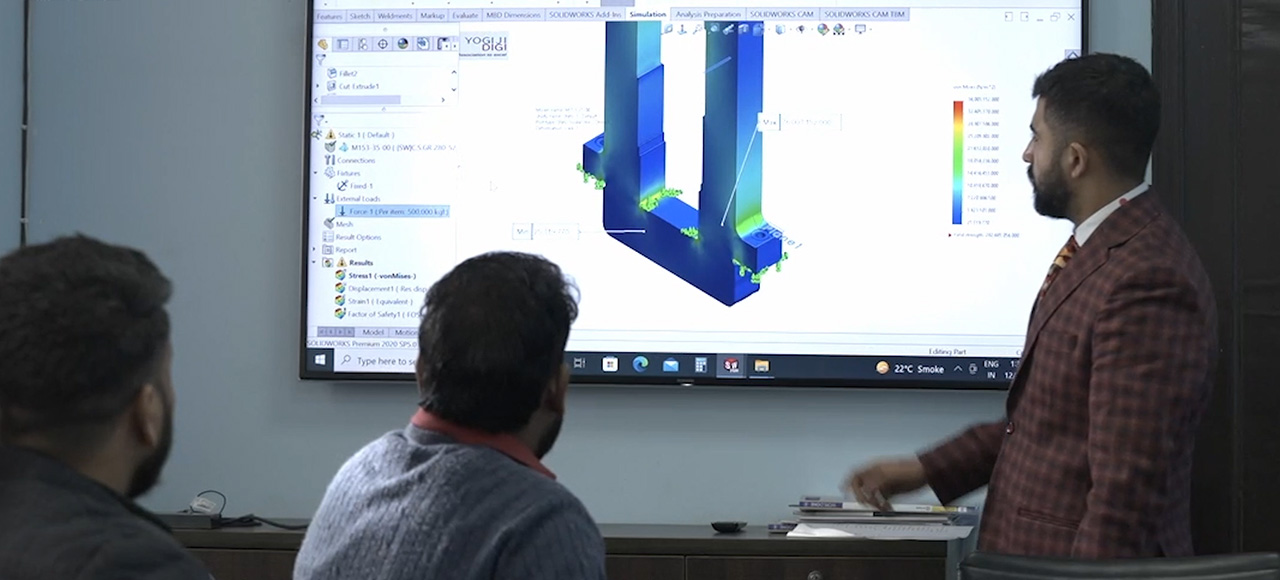

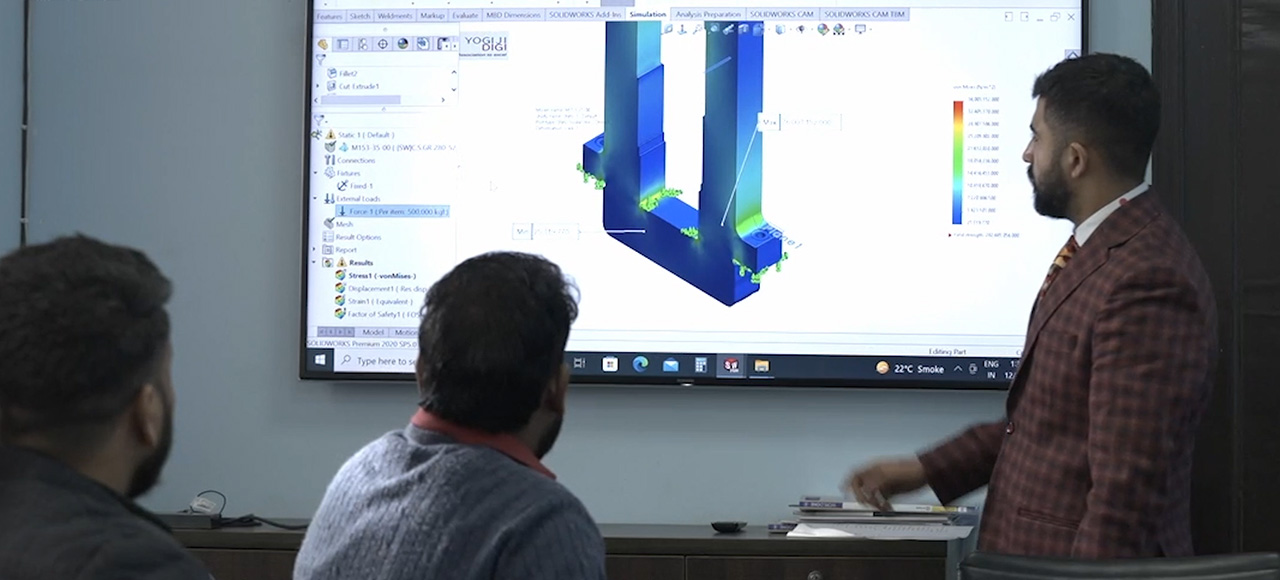

Uno de los mayores desafíos a los que hace frente Yogiji Digi es el tamaño y la complejidad de su equipo de procesamiento de acero plano. "Construir el equipo de cero lleva un tiempo considerable", según Navneet. "Hemos logrado superar este desafío gracias a la plataforma de SOLIDWORKS Simulation.

El diseño del molino de laminación de alta velocidad exige exactitud y precisión en micrones. "No hay margen de error", comenta Aseem Gill, responsable de gestión de proyectos. "El diseño debe ser absolutamente perfecto". Ya solo por su tamaño, la mayoría de maquinaria industrial incluye gran cantidad de componentes eléctricos y mecánicos. "SOLIDWORKS nos ha hecho la vida mucho más fácil", enfatiza Aseem. "Generar la lista de materiales solía llevarme dos días. Con SOLIDWORKS, no tardo más de dos horas".

Yogiji Digi también utiliza SOLIDWORKS para mejorar los diseños de su gigantesca maquinaria. "Diseñamos la carcasa del molino y el montaje completo del molino de laminación en frío para uno de nuestros clientes", explica Varun Rana, responsable de operaciones. "En última instancia, nos ayudó a reducir el peso de la carcasa del molino en hasta un 30 %".