Sub-Zero alimente les appareils haut de gamme grâce à la conception intégrée

L'innovateur en matière d'appareils ménagers élimine les reprises, accélère les cycles de conception et garantit la qualité des produits avec SOLIDWORKS Design et SOLIDWORKS Electrical.

Défi

Remplacer les processus hérités manuels et sujets aux erreurs pour la création de schémas électriques, de modèles de faisceaux de câbles, de mises en plan et de schémas de câblage pour les appareils de cuisine haut de gamme par un processus plus efficace, sans erreur et automatisé grâce à une connexion intégrée et transparente entre les schémas électriques 2D, les modèles mécaniques 3D et les mises en plan mécaniques 2D.

Solution

Ajouter les solutions SOLIDWORKS® Electrical Schematic Professional et SOLIDWORKS Electrical Professional à son installation SOLIDWORKS existante.

Résultats

- Réduction des cycles de conception électrique

- Simplification des configurations mises à plat et réduction des coûts matériels

- Élimination des révisions et reprises dès la première construction

- Génération automatisée de nomenclatures et de tables de câblage directement à partir de schémas électriques

Fondée en 1945, Sub-Zero Group, Inc. a établi la norme en matière d'appareils de réfrigération, de cuisson et de lave-vaisselle haut de gamme sous les marques Sub‑Zero®, Wolf® et Cove®. Réputée pour son savoir-faire, ses performances et son design intemporel, la société a toujours cherché de meilleures façons de transformer des concepts de cuisine visionnaires en produits fiables et élégants. L'adoption et l'intégration récentes des solutions SOLIDWORKS Electrical dans son environnement de conception 3D SOLIDWORKS existant ont transformé la façon dont ses ingénieurs travaillent.

Les processus manuels ont ralenti la progression

Avant d'adopter SOLIDWORKS Electrical, l'équipe de conception électrique de Sub-Zero s'appuyait sur un processus de conception déconnecté et fastidieux. Les ingénieurs de Sub‑Zero dessinaient des schémas dans Visio®, AutoCAD® ou SOLIDWORKS 2D, puis traduisaient manuellement ces données en tables de câblage, nomenclatures et schémas de faisceaux tracés à la main. Ces documents étaient ensuite accompagnés d'un modèle 3D esquissé qui manquait de détails et n'avait pas de lien direct avec les schémas.

Le concepteur senior Isaac Semrow se souvient de la frustration : « Le processus existant que nous avons utilisé pour développer des schémas électriques, acheminer le câblage dans un appareil, concevoir des faisceaux de câbles et créer des nomenclatures était un processus manuel et déconnecté qui prenait plusieurs [trop de] semaines. » Jared Norgal, ingénieur en chef de la conception, ajoute que les problèmes étaient liés à l'inefficacité. En raison de la nature manuelle de ce processus, le processus était non seulement lent et fastidieux, mais également sujet aux erreurs, ce qui entraînait des révisions inattendues, des reprises et des coûts matériels. »

La société avait besoin d'une méthode de conception électrique plus efficace, plus précise et plus intégrée, capable de répondre aux exigences du marché haut de gamme en matière de qualité et d'innovation.

Ressources connexes

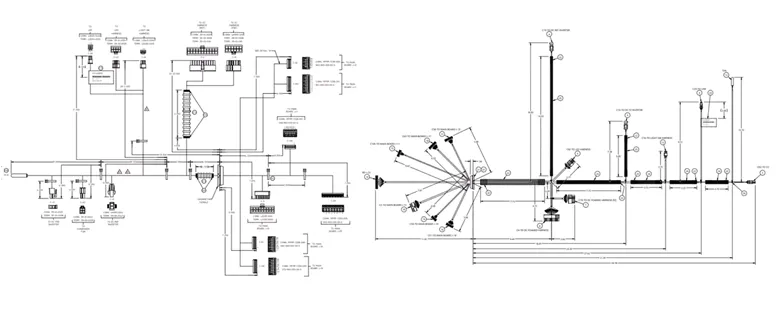

Les données schématiques complètes sont ajoutées à la fonction de faisceau de câbles dans SOLIDWORKS Electrical, et les éléments schématiques sont associés au modèle mécanique SOLIDWORKS par le biais d'une association ou d'une insertion. Les données de nomenclature et de table de câblage sont automatiquement générées et insérées dans SOLIDWORKS Mechanical pour générer rapidement et facilement des mises en plan 2D SOLIDWORKS Mechanical.

Un système intégré

Pour relever ces défis, Sub-Zero a ajouté SOLIDWORKS Electrical Schematic Professional et SOLIDWORKS Electrical Professional à son installation SOLIDWORKS existante. Cette décision stratégique a tiré parti d'un système commun pour relier de manière transparente les schémas, les modèles mécaniques 3D et les mises en plan 2D. Selon les recherches de Dassault Systèmes sur la collaboration MCAD et ECAD, les entreprises qui adoptent ces outils intégrés réduisent les tâches redondantes, réduisent les erreurs et permettent une véritable collaboration entre les disciplines.

Cette approche intégrée a transformé le flux de travail de Sub-Zero. Chaque élément du schéma électrique (symboles, connexions et métadonnées) informe maintenant directement le modèle de faisceau de câbles 3D, les ensembles de schémas de câblage, les nomenclatures et les tables de câblage. Le même schéma guide toutes les tâches en aval, éliminant ainsi toute duplication manuelle des efforts. « Chaque emplacement du schéma contient les symboles, les connexions et les métadonnées nécessaires à la création d'un modèle de faisceau de câbles dans le logiciel de conception mécanique SOLIDWORKS », explique M. Norgal. Ensuite, le même schéma est utilisé pour créer un ensemble de schémas de câblage, qui accompagne chaque produit pour la prise en charge du service sur site. »

Des modifications de conception plus rapides et une meilleure coordination

L'impact sur le délai de conception a été considérable. Les cycles de conception électrique sont plus courts, les révisions sont traitées rapidement et les reprises dès la première construction ont été éliminées. Au lieu de passer des semaines à harmoniser des documents séparés, une modification apportée à un schéma est à présent automatiquement répercutée dans les tables de câblage, les mises en plan et les conceptions de faisceaux.

Le changement culturel le plus important a été l'amélioration de la coordination entre les équipes d'ingénierie mécanique et électrique. Historiquement, ces disciplines travaillaient de manière séquentielle, ce qui conduisait à des conflits en fin de processus. Avec SOLIDWORKS, le flux de travail est simultané et collaboratif. Les schémas électriques sont directement liés aux modèles mécaniques 3D. Les faisceaux acheminés révèlent l'espace réel disponible et évitent l'illusion de larges zones ouvertes, ce qui aide les ingénieurs à détecter rapidement les interférences. Les ingénieurs de fabrication ont acquis une visibilité détaillée sur l'acheminement des faisceaux pendant la conception, ce qui leur permet de suggérer des améliorations avant le début de l'assemblage.

Semrow met en avant les avantages : « Les données de nomenclature et de table de câblage sont automatiquement générées et insérées dans SOLIDWORKS Mechanical pour générer rapidement et facilement des mises en plan. » Ce flux d'informations transparent garantit que chaque équipe travaille à partir des mêmes données, les plus récentes, ce qui réduit considérablement les risques d'erreur.

Intégration d'un seul fournisseur

Au-delà de la rapidité et de la coordination, Sub-Zero accorde une grande importance au fait d'avoir un seul fournisseur de confiance avec Dassault Systèmes SOLIDWORKS. Au lieu de jongler avec plusieurs outils déconnectés, l'équipe d'ingénierie travaille avec un fournisseur de technologies avancées où la modélisation, la simulation et la documentation se connectent sans transfert manuel ni reprise. Cette interopérabilité intégrée réduit les erreurs, améliore l'intégrité des données et permet à chaque discipline de travailler à l'unisson. Sub-Zero bénéficie également de la fiabilité du support de bout en bout par l'intermédiaire de son revendeur SOLIDWORKS dédié, ce qui permet aux ingénieurs de s'assurer que leurs outils bénéficient d'une expertise technique approfondie et d'une stabilité à long terme. Cet environnement unifié élimine le risque d'écarts entre les outils et garantit que l'innovation n'est pas ralentie par les incompatibilités logicielles ou les rejets de responsabilité entre les fournisseurs. Les ingénieurs de Sub-Zero peuvent maintenant se concentrer sur l'innovation produit plutôt que sur le dépannage de flux de travail déconnectés.

Rapidité, qualité et confiance

Depuis l'adoption des outils électriques SOLIDWORKS, Sub-Zero a constaté des améliorations mesurables : des cycles de conception électrique nettement plus courts, des coûts matériels réduits grâce à des longueurs de câbles plus précises et une élimination des reprises coûteuses dès la première construction. En outre, les modèles de faisceaux acheminés offrent une meilleure visibilité sur les réalités de la conception, ce qui permet d'améliorer les évaluations de fabricabilité. Et comme les données électriques sont représentées avec précision dans la CAO, les analyses de simulation et de flux d'air sont plus fiables, ce qui améliore encore la qualité des produits.

Lorsque les équipes mécaniques et électriques travaillent en collaboration avec un seul système, elles fournissent des produits de meilleure qualité sur le marché, plus rapidement et avec moins d'erreurs. En tirant parti de SOLIDWORKS, Sub-Zero a la confiance et la capacité de continuer à créer des innovations de pointe tout en proposant les appareils de cuisine intemporels que ses clients exigent.

En savoir plus sur SOLIDWORKS et 3DEXPERIENCE Works

Vous avez des questions concernant les solutions SOLIDWORKS ?

Grâce aux solutions SOLIDWORKS, vous et votre équipe pouvez transformer rapidement vos idées innovantes en produits d'exception.