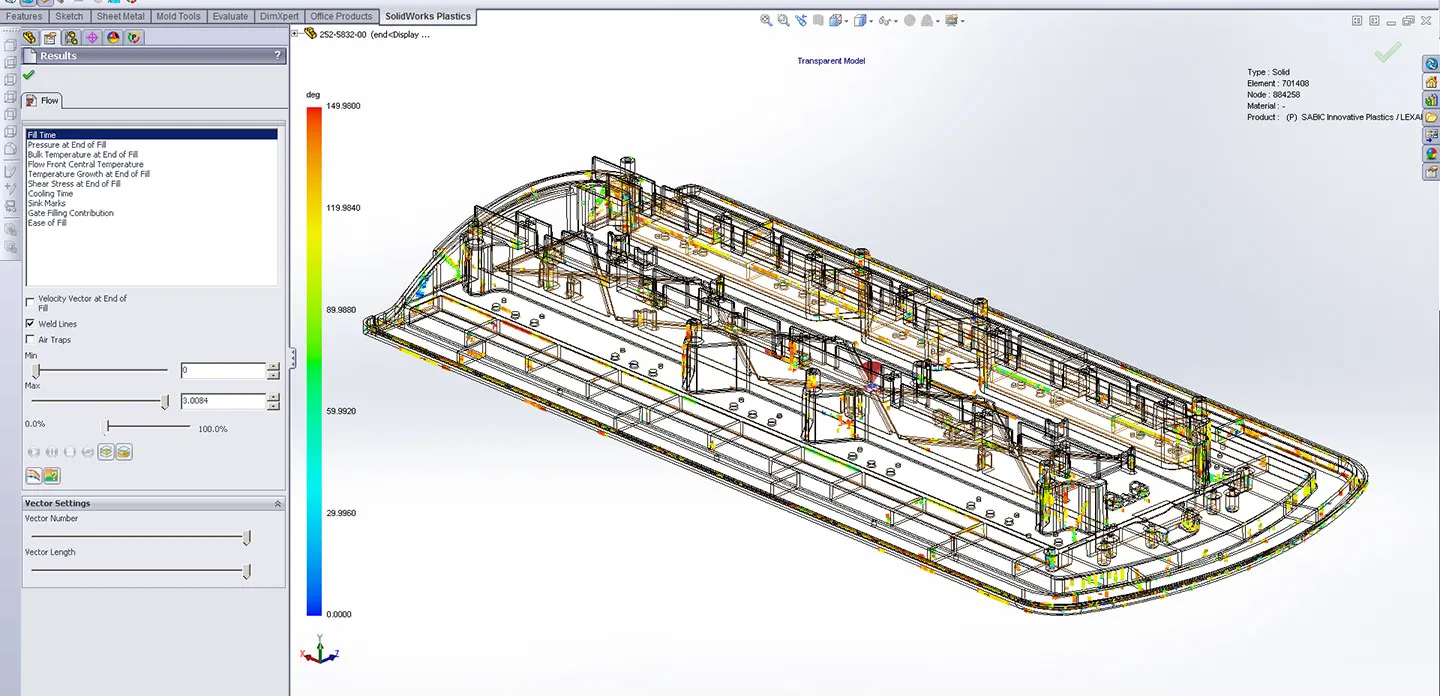

Premier fabricant mondial de produits de signalisation d'urgence, ECCO (Electronic Controls Company) compte sur le développement de pièces injectées de qualité supérieure. Les avertisseurs de recul et avertisseurs lumineux pour véhicules utilitaires, ainsi que les avertisseurs lumineux bleus et rouges des véhicules de secours, sont généralement utilisés en extérieur et sont exposés à tous types de conditions météorologiques. Dans ce type d'environnement, ECCO préfère souvent utiliser des pièces plastiques car elles ne s'oxydent pas. Pour les lentilles de gyrophares, l'utilisation du plastique pour les composants optiques est une nécessité. Depuis le déploiement du logiciel de conception SOLIDWORKS Professional et SOLIDWORKS Premium en 2001, la société basée dans l'Idaho a réalisé d'importants gains de productivité en réduisant les cycles de conception et en développant sa gamme de produits. L'implémentation du système de gestion des données techniques SOLIDWORKS Enterprise PDM en 2010 a apporté des avantages supplémentaires. En 2012, ECCO s'est tourné vers Dassault Systèmes SOLIDWORKS Corporation pour optimiser la faisabilité des pièces moulées par injection de plastique. « Avant 2012, nous nous reposions sur notre outilleur pour détecter et résoudre les problèmes de moulage par injection, » se souvient John Aldape, ingénieur en conception mécanique. « Cependant, lorsque nous avons reçu des boîtiers d'alarme en nylon chargé de fibres de verre avec des problèmes au niveau des lignes de soudure, nous avons décidé d'étudier la technologie de simulation de remplissage de moules. Nous voulions évaluer en toute indépendance la manière dont un moule se remplit et l'emplacement des lignes de soudure, au lieu d'attendre les itérations avec l'outilleur. » ECCO a acquis le logiciel de simulation de moulage par injection SOLIDWORKS Plastics Professional. « Le logiciel a apporté la preuve que cela valait la peine, » indique Nick Thompson, ingénieur en conception mécanique. « SOLIDWORKS Plastics est facile d'utilisation, il simule la manière dont le plastique remplit le moule et montre à quoi ressemblera la pièce moulée. Nous nous sommes rendu compte que nous pourrions l'utiliser pour éviter des problèmes de faisabilité. » « Nous avons également entrevu comment SOLIDWORKS Plastics nous aiderait à peaufiner la production de composants optiques comme les lentilles », ajoute John Aldape. « Nous voulions que nos pièces soient lisses, propres et saines structurellement, et nous pensions que SOLIDWORKS Plastics nous permettrait d'atteindre ces objectifs. »

La simulation du remplissage de moules permet un gain de temps et d'argent

ECCO utilise les simulations de remplissage de moules SOLIDWORKS Plastics pour optimiser en amont les pièces injectées plastique, ce qui permet d'économiser du temps et de l'argent en réduisant en aval les itérations avec le mouliste. La société accorde toujours de l'importance à l'expertise de son outilleur, mais l'accès aux simulations de remplissage de moules lors de la conception réduit les problèmes potentiels de fabrication au minimum. « Bien que nous laissions toujours à l'outilleur le soin de s'occuper des inserts, tailles et formes de moule ainsi que des presses nécessaires, pouvoir visualiser la manière dont le plastique s'écoule dans le moule nous donne un meilleur contrôle sur l'aspect final de la pièce, » note John Aldape. « Si nous n'avions pas SOLIDWORKS Plastics, nous n'aurions pas autant confiance dans la faisabilité d'une conception. Cela nous permet d'éviter de revenir sans cesse vers le mouliste et donc de gagner du temps et de réduire les coûts. »