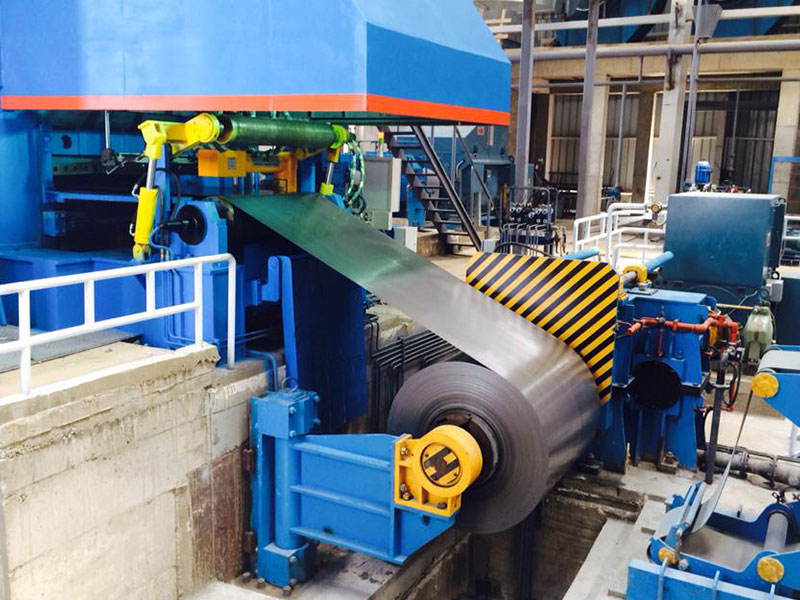

L'Inde possède la cinquième plus grande réserve de minerai de fer au monde, ce qui fait du pays un concurrent de taille dans le secteur mondial de la sidérurgie. La consommation d'acier fini en Inde, qui devrait augmenter de 230 millions de tonnes, a favorisé l'innovation en matière de traitement de l'acier. Au cœur du processus de traitement de l'acier se trouvent les laminoirs à froid qui donnent à l'acier la forme idéale pour la fabrication.

Yogiji Digi, l'un des principaux fabricants d'équipements de traitement de l'acier plat à Faridabad, en Inde (juste au sud de Delhi), économise de l'énergie grâce à ses innovations durables. Par exemple, les conceptions de laminoirs à froid de l'entreprise ont permis de réduire de 2 à 3 % la consommation d'énergie pour le laminage. En outre, elle diminue les émissions de CO2 de 356 tonnes par an.

« Nous avons toujours mis l'accent sur les économies d'énergie et l'impact environnemental que peuvent avoir les équipements que nous développons », déclare Navneet Gill, directeur général. « La plupart des broyeurs utilisés pour la production de l'acier utilisent beaucoup d'eau au cours du processus. Nous avons conçu nos broyeurs de manière à ce qu'ils consomment moins d'eau que les autres. Chaque année, nous économisons environ 3,2 millions de litres d'eau sur l'ensemble des broyeurs. »

CONCEPTION OPTIMISÉE DES MACHINES INDUSTRIELLES

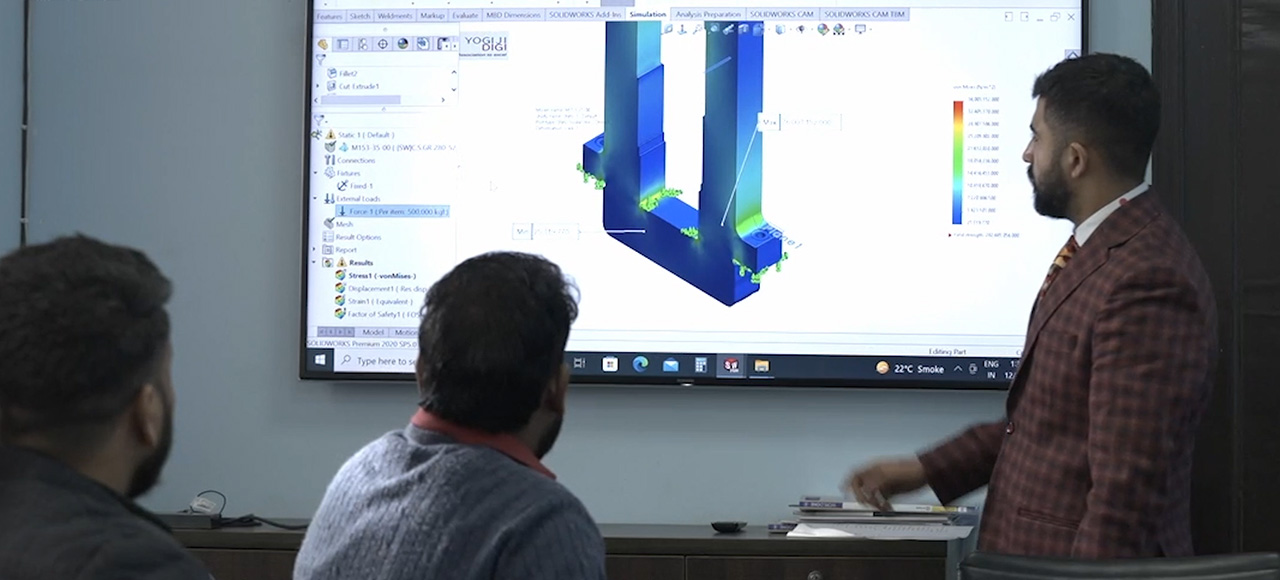

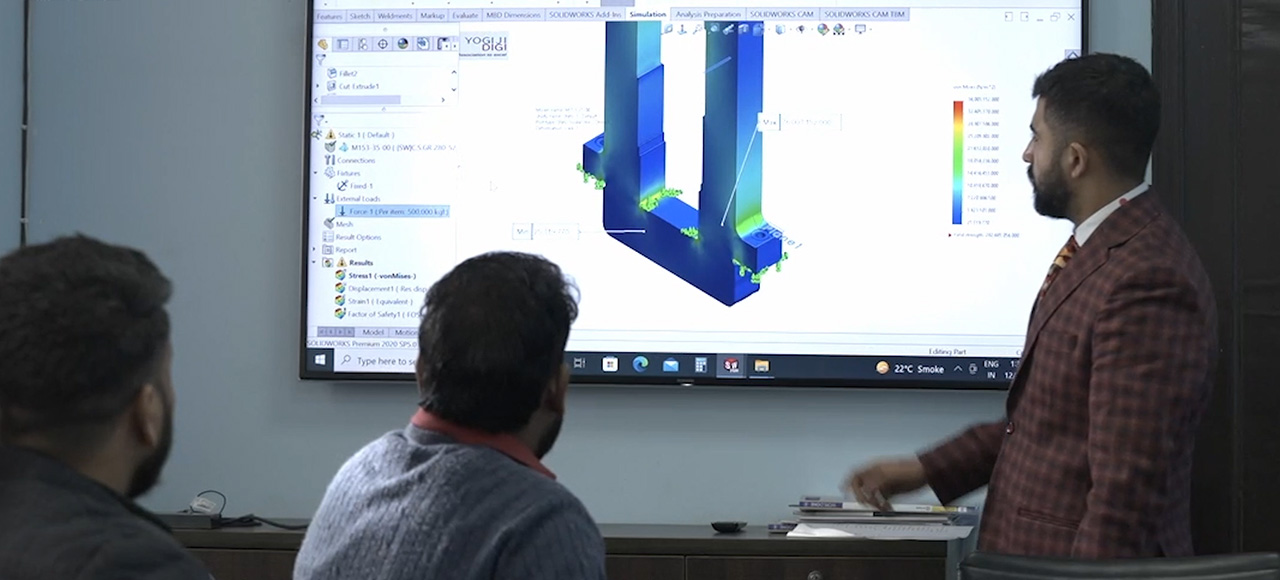

L'un des plus grands défis auxquels Yogiji Digi est confronté est la taille et la complexité de ses équipements de traitement de l'acier plat. « Il faut beaucoup de temps pour créer l'équipement de toute pièce », explique Navneet Gill. « Nous avons réussi à relever ce défi grâce à la plate-forme SOLIDWORKS Simulation.

La conception de laminoirs à grande vitesse exige une exactitude et une précision au micron près. « Il n'y a aucune marge d'erreur », déclare Aseem Gill, responsable de la gestion de projet. « La conception doit être absolument parfaite. » En raison de leur taille, la plupart des machines industrielles contiennent un nombre considérable de composants mécaniques et électriques. « SOLIDWORKS m'a grandement facilité la vie », souligne Aseem Gill. « Avant, la génération d'une nomenclature me prenait deux jours. Grâce à SOLIDWORKS, cela ne prend que deux heures. »

Yogiji Digi s'appuie également sur SOLIDWORKS pour améliorer la conception de ses énormes machines. « Nous avons conçu le carter du broyeur et l'ensemble complet du laminoir à froid pour l'un de nos clients », explique Varun Rana, directeur d'exploitation. « Cela nous a finalement permis de réduire le poids du carter du broyeur de 30 %. »