Sub-Zero crea elettrodomestici di alta qualità con la progettazione integrata

Un'innovativa azienda di elettrodomestici elimina le rilavorazioni, accelera i cicli di progettazione e garantisce la qualità dei prodotti con SOLIDWORKS Design e SOLIDWORKS Electrical.

Sfida

Sostituire il processo manuale esistente, soggetto a errori, per la creazione di schemi elettrici, modelli di cablaggio, disegni e schemi elettrici per elettrodomestici da cucina di alta qualità con un processo automatizzato più efficiente e privo di errori grazie all'integrazione perfetta di schemi elettrici 2D, modelli meccanici 3D e disegni meccanici 2D.

Soluzione

Aggiungere le soluzioni SOLIDWORKS® Electrical Schematic Professional e SOLIDWORKS Electrical Professional all'installazione SOLIDWORKS esistente.

Risultati

- Riduzione dei cicli di progettazione elettrica

- Configurazioni appiattite semplificate e riduzione del costo dei materiali

- Eliminazione di revisioni e rilavorazioni della prima costruzione

- Generazione automatica di distinte materiali e tabelle dei fili direttamente dagli schemi elettrici

Fondata nel 1945, Sub-Zero Group, Inc. ha definito un nuovo standard per apparecchi di refrigerazione e cottura e lavastoviglie di alta qualità distribuiti con i marchi Sub‑Zero®, Wolf® e Cove®. Nota per la cura artigianale, le prestazioni e il design senza tempo, l'azienda cerca da sempre modi nuovi e più efficaci di trasformare concept di cucina visionari in prodotti superiori per affidabilità ed estetica. Di recente, Sub-Zero ha adottato e integrato le soluzioni SOLIDWORKS Electrical nell'ambiente di progettazione 3D SOLIDWORKS esistente trasformando il modo di lavorare dei suoi ingegneri.

I processi manuali rallentavano l'innovazione

Prima di adottare SOLIDWORKS Electrical, il team di progettazione elettrica di Sub‑Zero si affidava a un processo di progettazione scollegato e complicato. Gli ingegneri di Sub‑Zero disegnavano gli schemi in Visio®, AutoCAD® o SOLIDWORKS 2D, quindi convertivano manualmente i dati in tabelle dei fili, distinte materiali e layout di cablaggio disegnati a mano. Questi documenti venivano successivamente accompagnati dallo schizzo di un modello 3D privo di dettagli e senza collegamento in tempo reale agli schemi.

Il Senior Designer Isaac Semrow ricorda la sensazione di frustrazione: "Il processo che seguivamo in passato per sviluppare schemi elettrici, instradare i cavi negli apparecchi, progettare i cablaggi e creare distinte materiali era un processo manuale e scollegato che richiedeva [troppe] settimane". Jared Norgal, Lead Design Engineer, aggiunge che i problemi erano causati da una radicata inefficienza. "Era un processo manuale, non solo lento e noioso, ma anche soggetto a errori che comportavano revisioni, rilavorazioni e costi dei materiali imprevisti".

L'azienda aveva bisogno di un metodo più efficiente, preciso e integrato per la progettazione elettrica, in grado di tenere il passo con le richieste di qualità e innovazione del mercato specializzato.

Risorse correlate

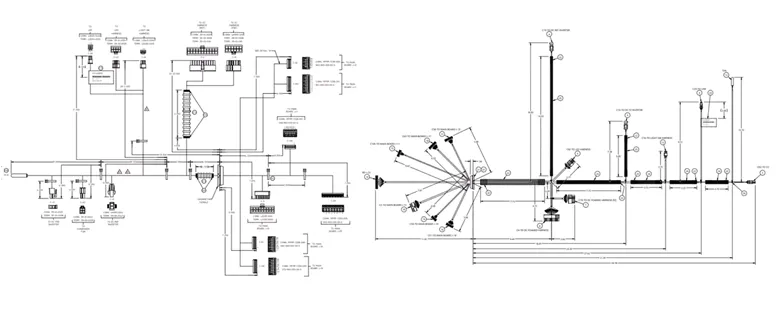

I dati completi degli schemi vengono aggiunti alla funzione di cablaggio in SOLIDWORKS Electrical e gli elementi degli schemi vengono associati al modello meccanico in SOLIDWORKS tramite associazione o inserimento. I dati della distinta materiali e della tabella dei fili vengono generati automaticamente e inseriti nel software SOLIDWORKS di progettazione meccanica per generare in modo rapido e semplice disegni 2D meccanici.

Un unico sistema integrato

Per affrontare queste sfide, Sub‑Zero ha aggiunto SOLIDWORKS Electrical Schematic Professional e SOLIDWORKS Electrical Professional all'installazione SOLIDWORKS esistente. Questa decisione strategica prevede l'utilizzo di un sistema comune per collegare in modo ottimale schemi, modelli meccanici 3D e disegni 2D. Secondo uno studio di Dassault Systèmes sulla collaborazione tra MCAD ed ECAD, le aziende che adottano strumenti integrati riducono al minimo il lavoro ridondante, riducono gli errori e consentono un'efficace collaborazione tra le discipline.

Questo approccio integrato ha trasformato il flusso di lavoro di Sub‑Zero. Ogni elemento dello schema elettrico (simboli, collegamenti e metadati) ora informa direttamente il modello 3D del cablaggio elettrico, i pacchetti di schemi elettrici, le distinte materiali e le tabelle dei fili. Lo stesso schema gestisce tutte le attività a valle, eliminando qualsiasi duplicazione manuale delle attività. "Ogni posizione nello schema contiene i simboli, le connessioni e i metadati necessari per creare un modello di cablaggio nel software di progettazione meccanica SOLIDWORKS", spiega Norgal. "Pertanto, lo stesso schema viene utilizzato per creare un pacchetto di schemi elettrici che accompagna ogni prodotto e supporta gli interventi di assistenza sul campo".

Modifiche di progettazione più rapide e migliore coordinamento

L'impatto sui tempi di progettazione è stato notevole. I cicli di progettazione elettrica sono più brevi, le revisioni vengono gestite rapidamente e le rilavorazioni della prima costruzione sono state eliminate. Invece di impiegare settimane per la riconciliazione di più documenti, una modifica apportata in uno schema ora viene trasmessa automaticamente a tutte le tabelle dei fili, i disegni e i progetti dei cablaggi.

Il cambiamento culturale più significativo è stato il miglioramento del coordinamento tra i team di ingegneria meccanica ed elettrica. In passato, queste discipline lavoravano in sequenza, causando conflitti nelle fasi avanzate del processo. Con SOLIDWORKS il flusso di lavoro è simultaneo e collaborativo. Gli schemi elettrici sono collegati direttamente a modelli meccanici 3D. I cablaggi instradati mostrano lo spazio effettivo richiesto e non danno l'illusione di aree accessibili, consentendo agli ingegneri di individuare tempestivamente le interferenze. Gli ingegneri di produzione, grazie alla visibilità dettagliata dell'instradamento dei cablaggi durante la progettazione, hanno l'opportunità di suggerire miglioramenti prima dell'inizio dell'assemblaggio.

Semrow evidenzia il vantaggio: "I dati della distinta materiali e della tabella dei fili vengono generati automaticamente e inseriti nel software SOLIDWORKS di progettazione meccanica per generare in modo rapido e semplice disegni 2D". Questo flusso continuo di informazioni assicura che ogni team lavori a partire dagli stessi dati aggiornati, riducendo drasticamente le possibilità di errore.

Integrazione One-Vendor

Oltre alla velocità e al coordinamento, Sub-Zero apprezza il fatto di doversi interfacciare con un unico affidabile fornitore, Dassault Systèmes SOLIDWORKS. Invece di utilizzare più strumenti scollegati, il team di progettazione lavora con il prodotto di un fornitore di tecnologie avanzate in cui modellazione, simulazione e documentazione si connettono senza trasferimenti manuali o rilavorazioni. Questa interoperabilità integrata riduce gli errori, migliora l'integrità dei dati e mantiene tutte le discipline allineate. Sub-Zero trae inoltre vantaggio dall'affidabilità del supporto end-to-end tramite un rivenditore SOLIDWORKS dedicato, che offre agli ingegneri la certezza che i loro strumenti sono supportati da una profonda esperienza tecnica e da stabilità a lungo termine. Questo ambiente unificato elimina il rischio di lacune tra gli strumenti e assicura che l'innovazione non sia rallentata da incompatibilità software o da fornitori diversi che si addossano le responsabilità a vicenda. Gli ingegneri di Sub‑Zero possono ora concentrarsi sull'innovazione dei prodotti anziché sulla risoluzione di problemi dovuti a flussi di lavoro scollegati.

Velocità, qualità e sicurezza

Da quando ha adottato gli strumenti elettrici SOLIDWORKS, Sub‑Zero ha ottenuto miglioramenti misurabili: Cicli di progettazione elettrica notevolmente più brevi, costi dei materiali ridotti grazie a lunghezze dei cavi più precise ed eliminazione di costose rilavorazioni della prima costruzione. Inoltre, i modelli di cablaggio instradati offrono una migliore visibilità sugli elementi di progettazione reali, migliorando così le valutazioni di producibilità. Inoltre, poiché i dati elettrici sono rappresentati in modo accurato nel CAD, le analisi di simulazione e flusso d'aria sono più affidabili, aumentando ulteriormente la qualità dei prodotti.

Quando i team meccanici ed elettrici collaborano con un unico sistema, possono realizzare prodotti di qualità superiore e portarli sul mercato più rapidamente e con meno errori. Utilizzando SOLIDWORKS, Sub‑Zero ha la sicurezza e la capacità di continuare a creare innovazioni all'avanguardia, offrendo al contempo gli elettrodomestici per cucina senza tempo che i clienti domandano.

Scopri di più su SOLIDWORKS e 3DEXPERIENCE Works

Hai domande sulle soluzioni SOLIDWORKS?

Le soluzioni SOLIDWORKS aiutano te e il tuo team a trasformare velocemente nuove idee in prodotti di alta qualità.