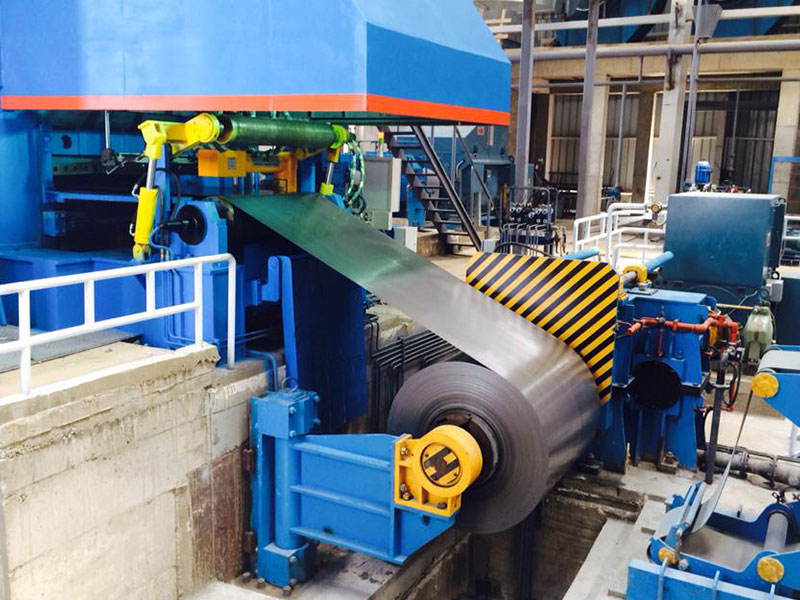

L'India ha la quinta riserva mondiale di minerale di ferro, rendendo il paese un forte concorrente nell'industria siderurgica globale. Il consumo indiano di acciaio finito, previsto in aumento di 230 milioni di tonnellate, ha stimolato l'innovazione nella lavorazione dell'acciaio. Il cuore della lavorazione dell'acciaio sono i laminatoi a freddo che modellano l'acciaio in forme ideali per la produzione.

Yogiji Digi, produttore leader di apparecchiature per la lavorazione dell'acciaio piatto a Faridabad, in India (appena a sud di Delhi), risparmia energia con le sue innovazioni sostenibili. Ad esempio, i progetti di laminatoi a freddo dell'azienda hanno portato a una riduzione del 2-3% del consumo di energia per la laminazione. Inoltre, questo consente di ridurre le emissioni di CO2 di 356 tonnellate all'anno.

"Ci siamo sempre concentrati sul risparmio energetico e sull'impatto ambientale delle attrezzature che sviluppiamo", afferma l'amministratore delegato Navneet Gill. "La maggior parte delle acciaierie utilizza molta acqua nel processo. Abbiamo progettato i nostri laminatoi per utilizzare meno acqua rispetto ad altri. Ogni anno risparmiamo circa 3,2 milioni di litri di acqua [circa 845.350 galloni] in ogni laminatoio".

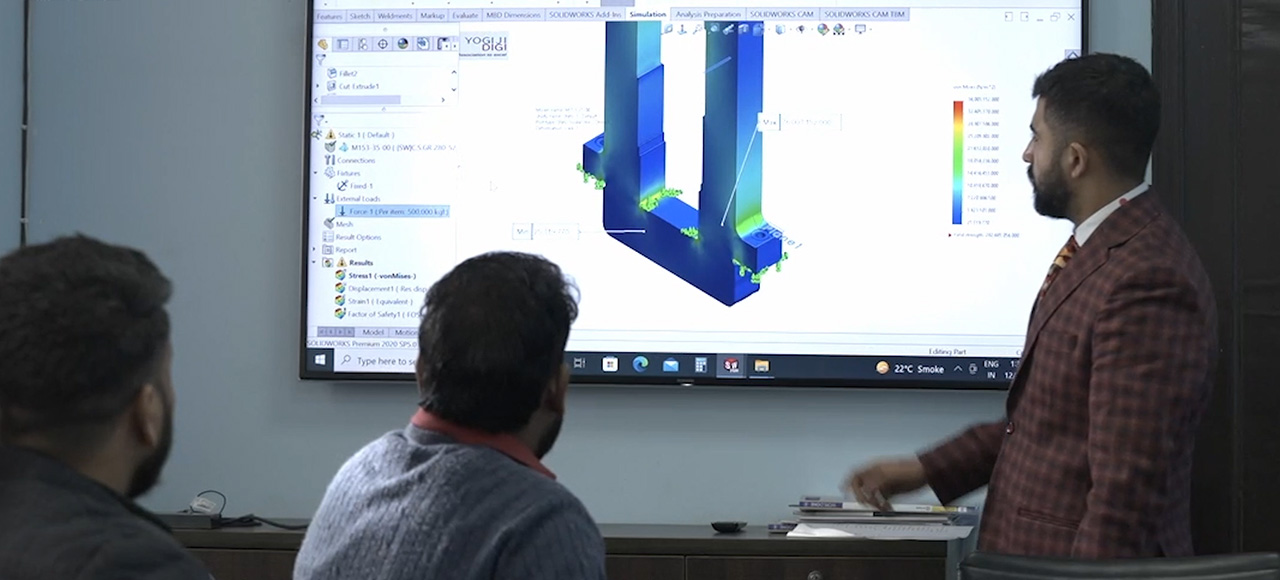

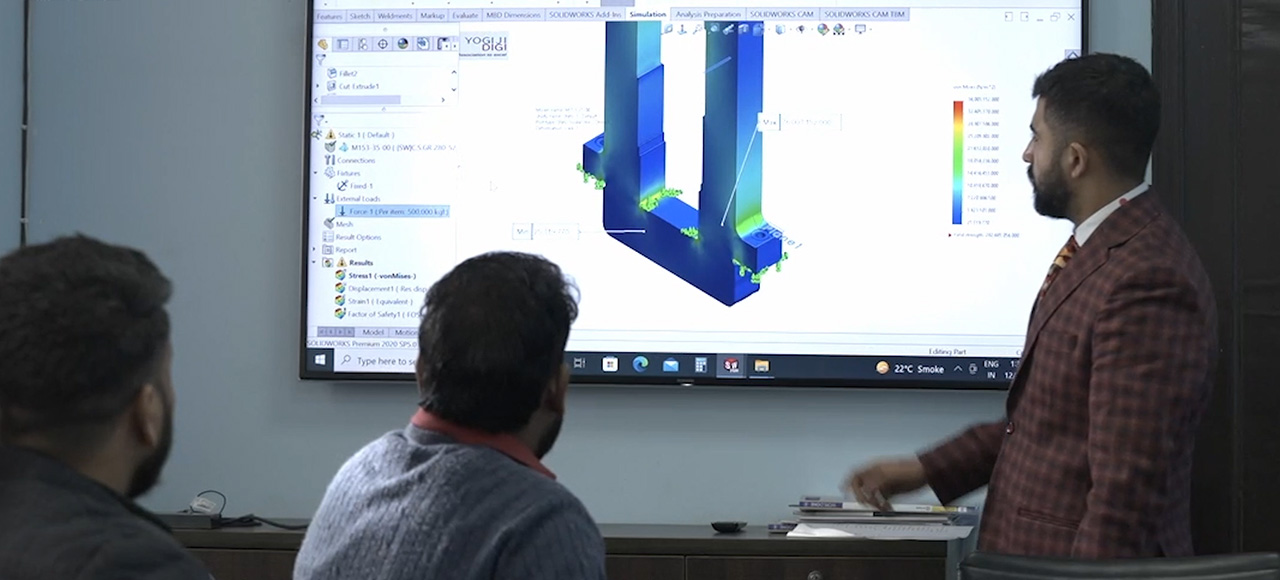

PROGETTAZIONE OTTIMIZZATA DI MACCHINARI INDUSTRIALI

Una delle maggiori sfide che Yogiji Digi deve affrontare sono le dimensioni e la complessità delle sue attrezzature per la lavorazione dell'acciaio piatto. "Ci vuole molto tempo per costruire l'attrezzatura da zero", secondo Navneet. "Siamo stati in grado di superare questa sfida utilizzando la piattaforma SOLIDWORKS Simulation.

La progettazione di un laminatoio ad alta velocità richiede accuratezza e precisione entro i micron. "Non c'è margine di errore", afferma Aseem Gill, capo del Project Management. "Il progetto deve essere assolutamente perfetto". A causa delle sole dimensioni, la maggior parte dei macchinari industriali contiene un numero sbalorditivo di componenti meccanici ed elettrici. "SOLIDWORKS ha reso la vita molto più semplice", sottolinea Aseem. "La generazione della distinta materiali richiedeva due giorni. Con SOLIDWORKS, ci vogliono solo due ore".

Yogiji Digi sfrutta SOLIDWORKS anche per migliorare i progetti dei suoi colossali macchinari. "Abbiamo progettato la gabbia di laminazione e l'assieme completo del laminatoio a freddo per uno dei nostri clienti", spiega Varun Rana, direttore operativo. "Alla fine ci ha aiutato a ridurre il peso della gabbia di laminazione fino al 30%".