製品変更管理とは何か?そしてそれが必要な理由は?

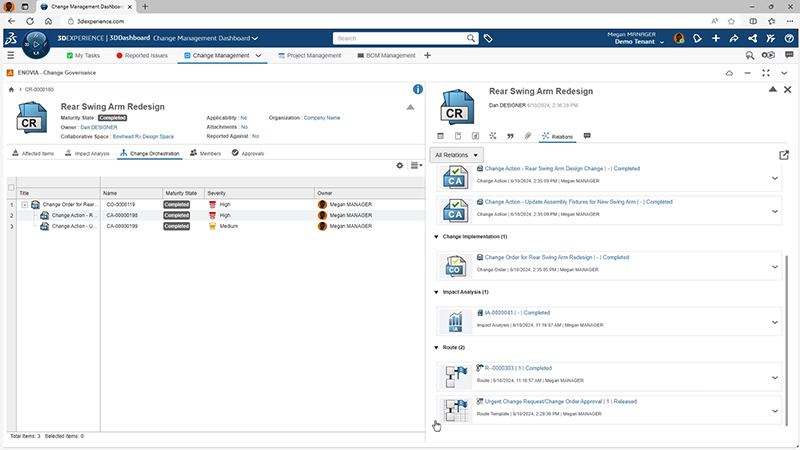

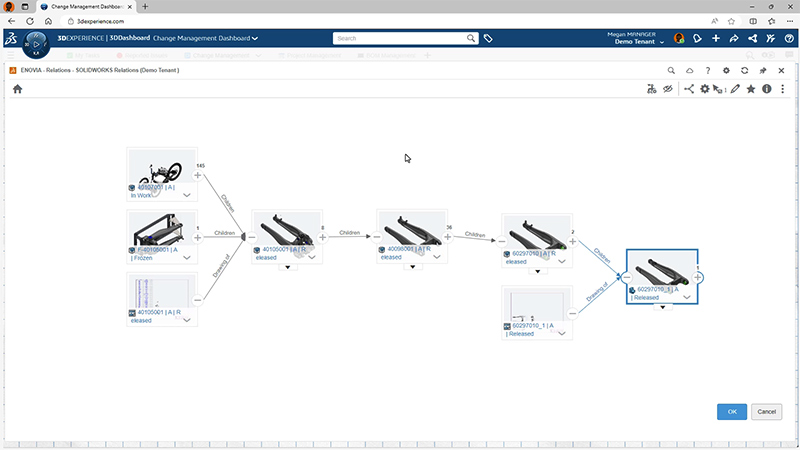

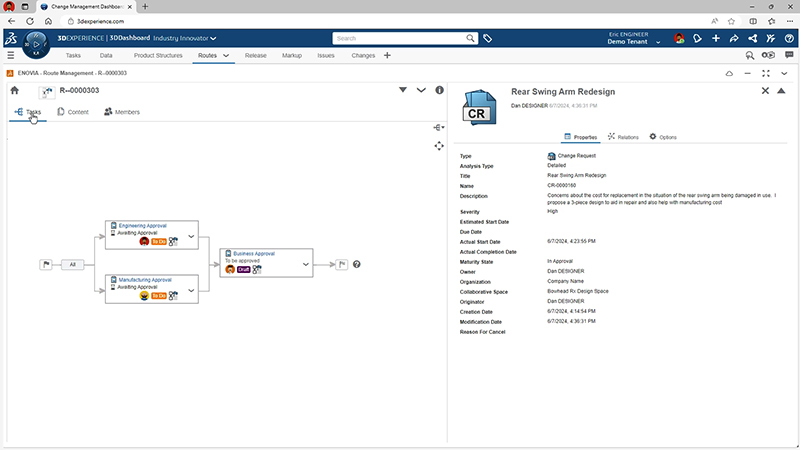

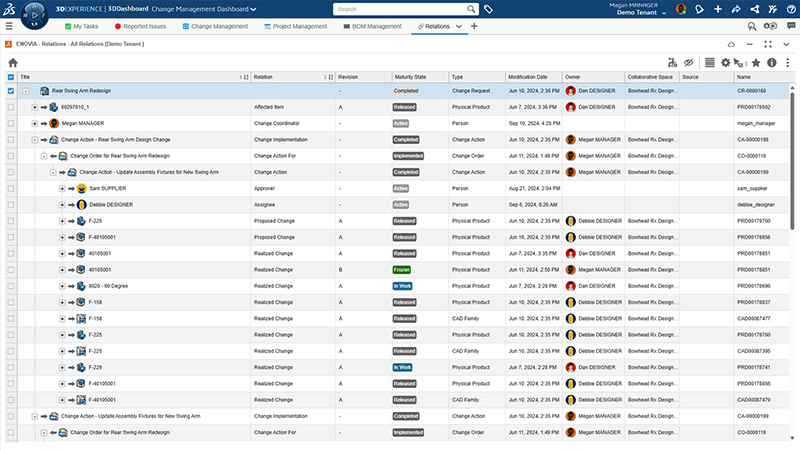

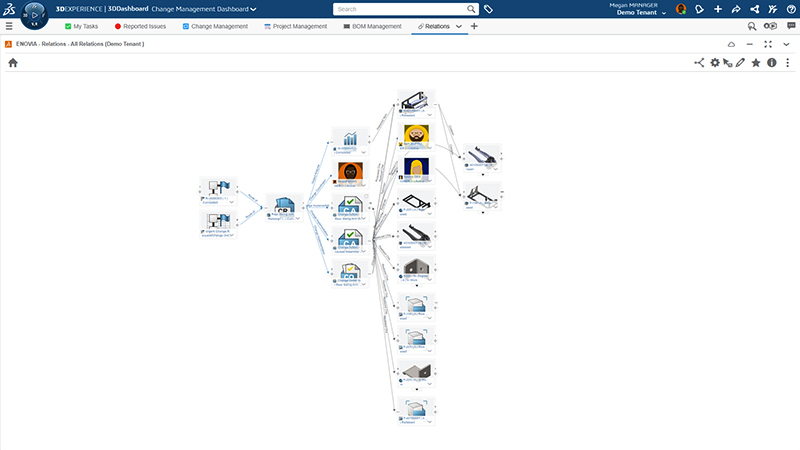

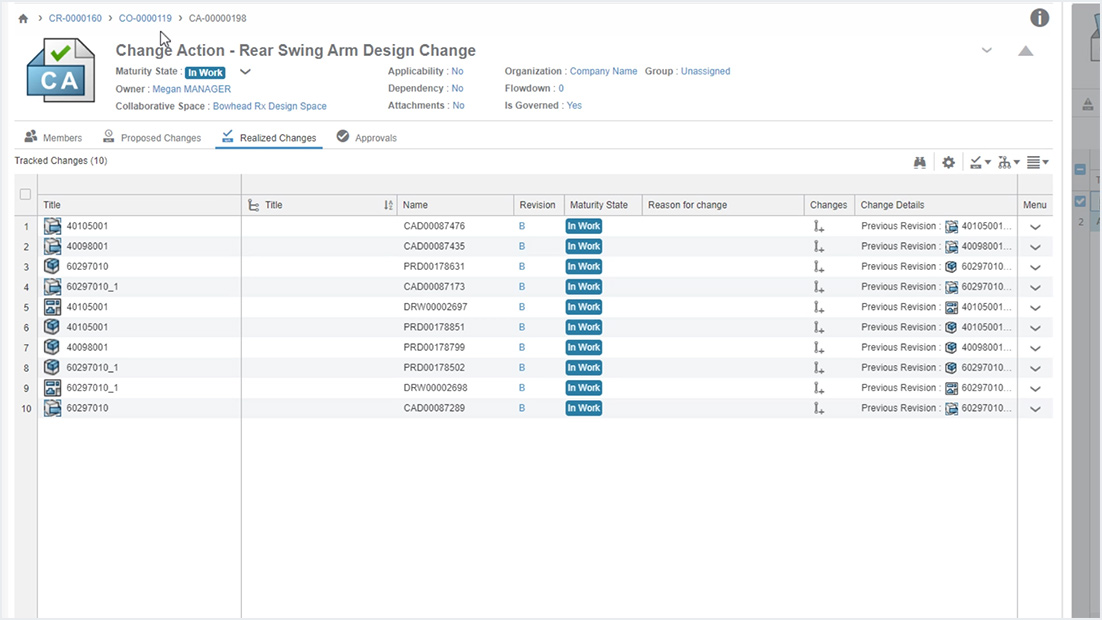

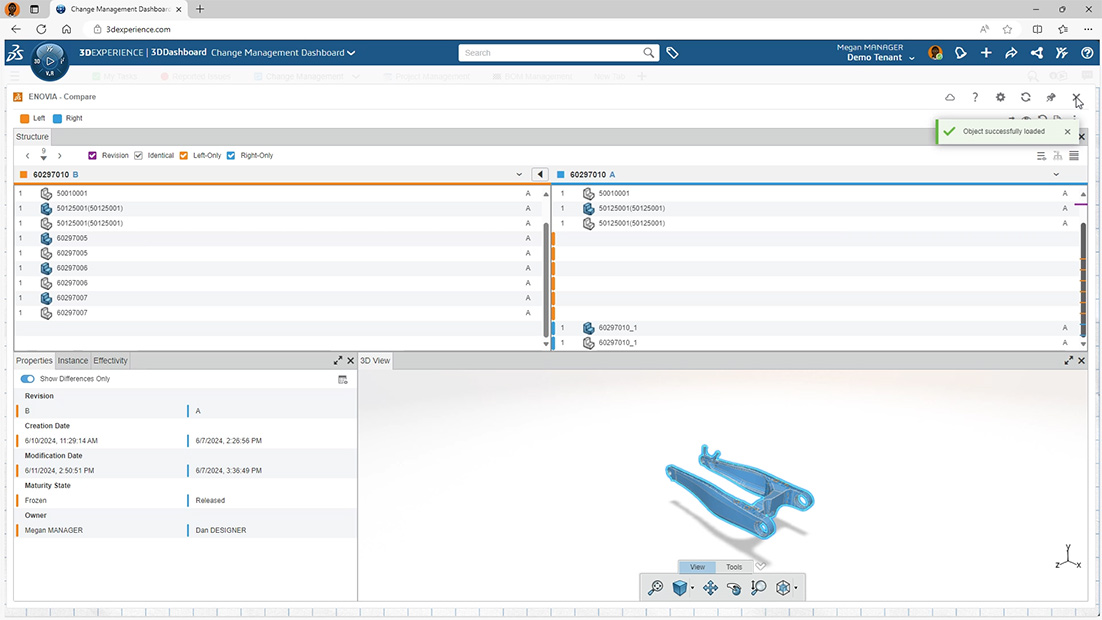

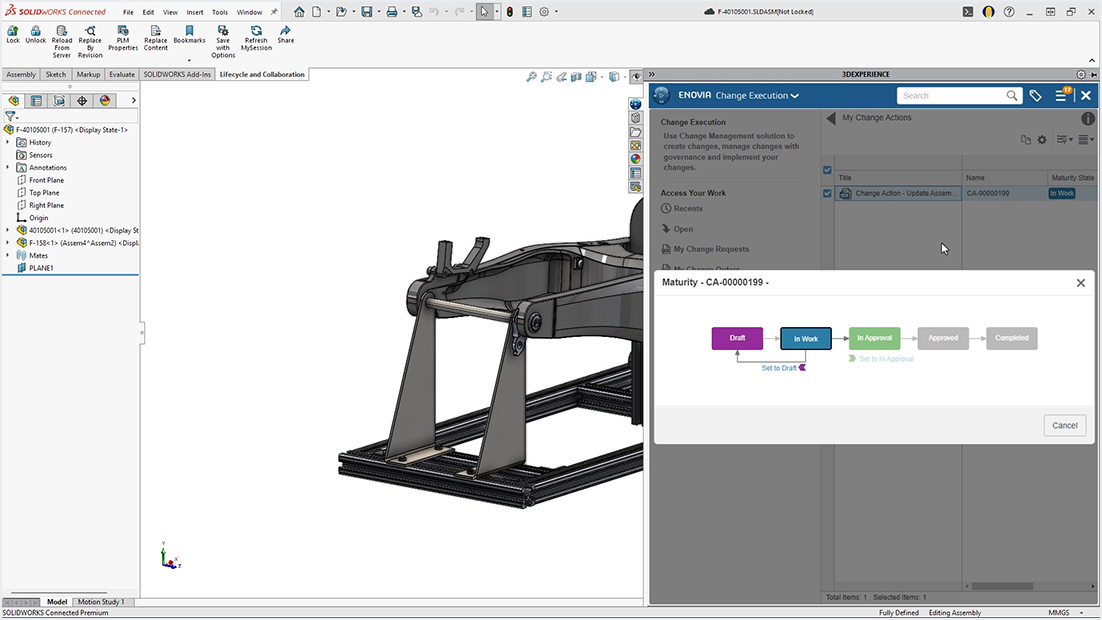

製品変更管理は、製品設計やエンジニアリング文書、製造プロセスの変更を処理するための構造化されたアプローチです。これは、変更を効率的に実施でき、リスクの軽減、コンプライアンスの維持、製品全体の品質向上に役立ちます。あらゆる製品レビジョンが定義されたプロセスに従うため、変更が正当化され、その実装を追跡でき、その影響を文書化できます。

企業は、正当な理由なしに製品を変更しません。変更が行われるのは、通常、製品の改良、現場からのフィードバック、顧客の要望、試作品作成時に発見された問題があったときです。適切なシステムがなければ、担当チームはトレーサビリティを確保できなくなり、後工程でそれに関連する問題が発生し、エラーの対応にコストがかかってしまうおそれがあります。