高度な機械加工とは

高度な機械加工とは、高度なテクノロジー、ツール、および技術を使用して複雑で高性能な部品やコンポーネントを作成する、最新かつ高精度で効率的な製造プロセスのことをいいます。通常は、CNC(コンピュータ数値制御)機械、ロボット、ウォーター ジェットやレーザー カッター、積層造形(別名:3Dプリンター)を使用します。高度な機械加工には、複合材や超合金などの高度な材料も使用されます。

高度な機械加工とは、高度なテクノロジー、ツール、および技術を使用して複雑で高性能な部品やコンポーネントを作成する、最新かつ高精度で効率的な製造プロセスのことをいいます。通常は、CNC(コンピュータ数値制御)機械、ロボット、ウォーター ジェットやレーザー カッター、積層造形(別名:3Dプリンター)を使用します。高度な機械加工には、複合材や超合金などの高度な材料も使用されます。

企業は、高度な機械加工技術を採用することで、品質基準を満たす、または上回る部品を一貫して生産し、競争力を維持し、効率を高め、あらゆる業界で顧客の要求に応える能力を高めています。

また、高度な機械加工技術により、メーカーは、変化する顧客の要求に迅速に対応し、低コストで高品質の製品を生産して、競合他社よりも迅速にイノベーションを実現できます。早期の技術導入者は、3Dプリント、放電加工、精密CNCなどのツールも使用することで、より多くの製品のプロトタイプ作成、テスト、改良をさらに迅速かつコスト効率よく行うことができ、設計と材料の使用方法の両方でイノベーションを実現できます。

こうした高度なツールを活用することで、メーカーは、ますます複雑化し、急速に変化する市場において、生産性を高め、最高品質の製品を実現し、コストを削減して、競争力を維持できます。

最新の製造環境で高度な機械加工のプロセスと技術を実装する主な利点をいくつか見ていきましょう。

製品がますます複雑化し、材料が専門化するのに伴い、メーカーはこうした課題に対応する高度なツールを必要としています。高度な機械やツールを使用することで、品質基準がより厳格で、複雑な形状の部品を製造することができ、従来の手法では実現が難しい方法であらゆる部品を正確に成形できます。

CNC機械、ロボット、自動ワークフローなどの最新技術により、従来の製造プロセスを効率化できます。自動化により、人的ミスや手作業への依存を減らし、生産のスピードアップとダウンタイムの減少も実現できます。この効率により、メーカーはより多くの部品をより短時間で生産し、スループットを向上させ、コストを削減することができます。

自動化されたシステム、センサー、リアルタイム データ分析を使用することで、プロセスの最適化、生産速度の向上、人的ミスの削減を実現できます。

加工プロセス(旋削、フライス加工、研削、溶接、穴あけ加工など)を1つのセットアップに統合し、多くの場合CNC工作機械を使用して、効率を向上させ、複数のツールや操作の必要性を軽減できます。

高度な機械加工ツールにより、ユーザーはさまざまな製造工程を簡単に切り替えたり、顧客の注文に迅速に適応したりすることができます。CNCや3Dプリンターを使用すると、カスタマイズされた部品をより柔軟にオンデマンドで製造できるため、容易に顧客のニーズに対応し、少量の極めて特殊なコンポーネントを作成することもできます。

航空宇宙、自動車、医療機器の製造に使用される、難しい材料(チタン、アルミニウム、セラミック、高性能合金など)を加工できます。

ドライ機械加工や高度な冷却技術などのイノベーションにより、廃棄物やエネルギー消費の削減など、持続可能性に配慮できます。

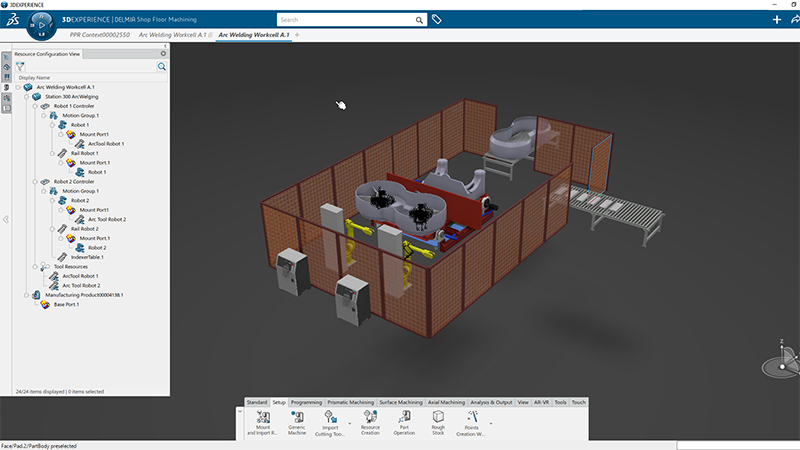

3DEXPERIENCE プラットフォームなどのクラウドベースのプラットフォームから高度な機械加工ツールを導入することで、メーカーは従来の製造環境の物理的境界をなくし、グローバルな運用でスケーラビリティと柔軟性を向上させることができます。チームは、バージョン管理を維持し、リモートでコラボレーションして、プログラミング テンプレートをシームレスに実装することで、より迅速な意思決定とスケーラビリティを実現できます。

コストのかかる試行錯誤のプロセスはもう不要です。高度なシミュレーション ツールにより、メーカーはツールパスを仮想的にテストし、衝突を検出して、機械加工工場での業務を現場に到達する前に最適化できます。結果として、廃棄物を減らし、コストを削減して、業務の信頼性を高めることができます。

データを活用できます。最先端の機械加工ソフトウェアは、リアルタイムの監視と解析を統合することで、実用的なインサイトを提供します。技師は、機械の性能を追跡し、メンテナンスのニーズを予測して、データに基づいて意思決定を行うことで全体的な出力を向上させることができます。

組織内のさまざまなグループがコラボレーション設計アプローチから得られる利点を見てみましょう。

CADとCAMの機能を統合することで、設計チームは高度な機械加工の技術とツールを活用できます。設計チームは直接、設計を機械命令(Gコード)に変換することで、エラーの可能性を低減し、最終製品の精度を高めることができます。また、エンジニアは、従来の機械加工ツールでは不可能な、ジオメトリを使用した非常に複雑で入り組んだ設計を作成することもできます。設計者は、シミュレーションと最適化の結果に基づいて、設計をより製造可能になるように調整することもできます。

製造上の利点の理由はさまざまですが、その1つは、ツールパス、速度、フィードなどの機械加工プロセスをシミュレーションして最適化できることです。これにより、最も効率的な製造方法を特定することで、材料の無駄とエネルギー消費を削減し、材料除去を最適化して、全体的な製造効率を向上させることができます。エンジニアリング担当者間のコラボレーションを強化することで、リアルタイムの設計変更が可能になり、製造ワークフロー全体を向上させることができます。その他の利点には、迅速なセットアップとツールの変更、オンボード センサーによる予測メンテナンス、24時間365日の運用、リアルタイムの監視とフィードバック、生産能力の向上などがあります。

高度な機械加工技術は顧客の利益にもなります。より革新的で、ユーザーを第一に考え、ユーザーのニーズに合わせた製品として結実するからです。チーム間の緊密なコラボレーションにより、品質や機能性、ユーザー エクスペリエンスが向上し、顧客の期待に応えて問題を解決できる製品が生まれます。

機械加工技術の進歩に伴い、最新のソフトウェアへの投資はもはや任意ではなく、不可欠になっています。次世代の機械加工ソリューションを使用することで、チームを支援し、生産性を向上させ、イノベーションをさらに促進できます。

精密機械加工の未来を今すぐ体験してください!