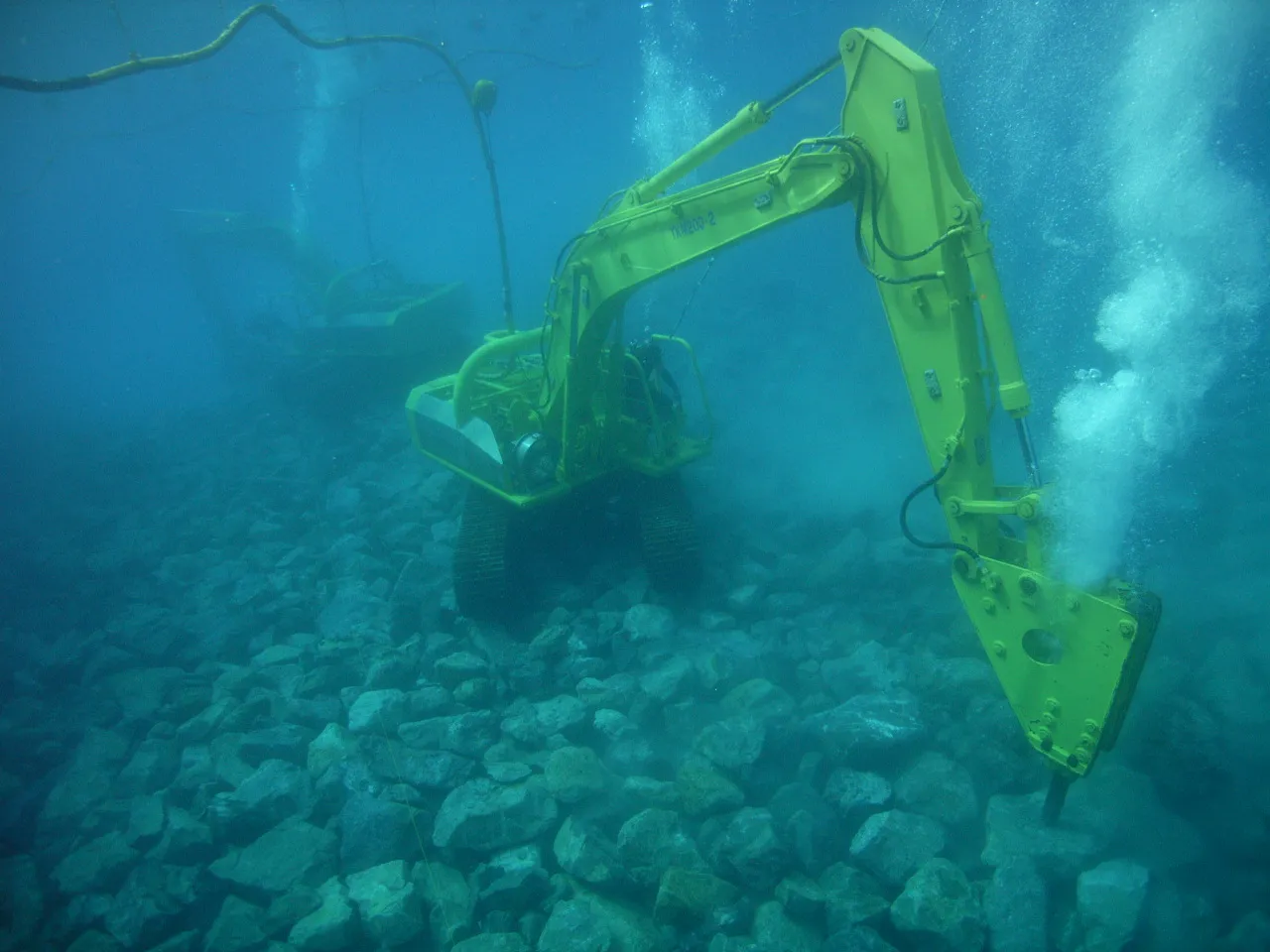

潜水作業の効率化と安全確保を目的に

「水中バックホウ」を開発

沖縄県那覇市に本社を置く極東建設株式会社は、水中施工

会社として、港湾・漁港などの土木工事を行ってきた。

1971年岡山で創業、1972年の本土復帰で岸壁・防波堤工

事が増加した沖縄へ本社を移転、「極東潜研株式会社」という

旧社名にも表われているように、社員は現在もほぼ全員が潜

水士免許を持つ。

沖縄の海は荒れる。台風に加えて、2月の季節風が引き起こ

す波は、何十トンもある消波ブロックを陸に打ち上げるほど

強い。工事の途中で海が荒れると、時間をかけた石組みは崩

れてしまい、最初からやり直すことになる。作業効率を高めて

施工時間を短くしたい、海が荒れる前に施工完了したいとい

う欲求が強かった。

「当社創業者である故・古松伸茂が、作業効率化と潜水士の安

全性確保のために、水中バックホウの開発を決断したのです」

と、マリン開発部長の上山淳氏は語る。

バックホウとは、建設業界で最も普及している建設機械「油圧

ショベル」の日本語名称である。古松氏は、アタッチメントを取

り替えるだけで、土を掘ったり物を運んだり多様に使える点に

目をつけ、これを水中で動くように作り替えた。

1983年に完成した水中バックホウを与那国島の防波堤基

礎工事に使ったところ、潜水士による人的作業の効率を各段

にあげることができた。水中で使える建機の開発は先例がな

く、容易ではなかった。自然環境に耐え、圧力や防水への工夫

が必要でトライ&エラーを繰り返した。

1995年には、電動油圧式水中バックホウを開発した。当初は

油圧ポンプとそれを動かすエンジンを船上に設置し、船と機

械をホースでつなぐ必要があった。油圧ホースから電気ケー

ブルへ変え施工領域が飛躍的に広がり、水中バックホウの適

用案件も大きく拡大した。

次に、2001年から2010年にかけて、水陸両用バックホウの

開発に注力した。

水陸両用バックホウは、陸、浅瀬から深海までを1本につなげ

なければならない海底ケーブルのトレンチ(溝)掘削、満潮時に

は船が入れない橋の下、干潟などの工事に活用されている。

水中バックホウでは搭載していなかった「エンジン冷却装置」を

搭載することで、水深1.5mより浅い水際でも使えるようにし

た機種である。さらに、駆動部分を船の上で交換できるように

して、1台で水中・水陸両方に対応できる機種も開発した。

そして、2011年7月には、新しい水中作業機および水中作業

方法について、大成建設株式会社、株式会社アクティオ、そし

て極東建設の3社で共同特許を取得した。極東建設はこのプロジェクトで、シャフト式水中掘削機T-iROBO UWの水中掘

削部を製作し、2013年から京都府・天ヶ瀬ダムで行われた工

事の施工も担当した。

シャフト式水中掘削機T-iROBO UWは、超音波画像をモニ

ターで見ながら、オペレータは潜らずに遠隔操縦できるダイ

バーレスの画期的な水中バックホウの派生機械である。船上

に設置された運転席から、水中の無人バックホウを操作する。

視覚情報、音声情報、マシンガイダンスの情報によってオペ

レータは直接潜っている感覚で操作できる。潜水士が潜らな

いというこの施工方法により、安全性が向上し、さらに施工費

用・工期ともに圧縮できた。この画期的なプロジェクトは、開

発段階から施工に至るまでに、4つもの表彰を受けている※。

水中バックホウは、現在、極東建設で約10台、全国の提携施

工会社で約20台が稼働中だ。

※日本エンジニアリング協会のエンジニアリング奨励特別賞、日本建設機械施

工協会の最優秀賞、土木学会の技術開発賞、ダム工学会の技術開発賞の4つ

複雑な機器レイアウトをCADで

設計できるようになり、手戻り激減

水中バックホウ製作は、陸上用バックホウを建機メーカーから

購入することから始まる。これを分解し、利用できる部品は流

用しつつ、独自に開発した部品と組み合わせたりする。水中作

業用の運転席など、一品もので、他に流用できないものは、部

品の製作にも苦労する。また、精密加工は下関の会社へ依頼

するため、待ち時間が発生する。

設計には、土木用2次元CAD「BV-CAD」を使用してきた。

さまざまな機器を搭載するスペースを、入り組んだ形状のな

かで的確にレイアウトするのはむずかしく、図面を見てもわか

らない。そのため結局、現物を機器に搭載して目視確認して

いた。つまり、発注した部品の到着を何週間も待ち、商品が届

いてからレイアウトしていた。

「精密機の部分はこれぐらいの大きさでできあがってくるだろ

うと予想して、筐体を用意して待っていたら、届いた精密機と

筐体が合わなくて四苦八苦したこともあります。納期と手戻

りという2つのロスを小さくするには、設計の3次元化が必須

であると考えました」と上山氏は言う。

量産ではなく1品ものであるからこそ、製作の手戻りを少なく

することがきわめて重要だったのだ。

「3次元CADの選定で最優先したのは、これから入社してくる

若い人が迷うことなく使えるものがいいと感じました。参考ま

でに沖縄高専に問い合わせたら、SOLIDWORKSを教材にし

ているということでしたので、迷わずSOLIDWORKSを導入し

ました。」と上山氏はにこやかに語る。若手を育て、30年余に

わたって培ってきたノウハウを継承していくための道具として

も、SOLIDWORKSは期待されたのだ。

現在は、土木用の2次元CADとSOLIDWORKSの両方を駆使

している。陸上用バックホウの主要部品を分解してスケッチ

行い、2次元CADで概要を描く。少しずつSOLIDWORKSへ

データを取り込んで3次元化する。仕様やレイアウトの検討

は、2次元と3次元の両面で行う。浮力計算、重心・重量バラン

スの確認はSOLIDWORKSの得意とするところだ。

これまでと大きく異なるのは、レイアウトを見定めた後で、部

品を発注できるようになったことだ。また、届いた部品を組み

立てるにあたって、糸満工場では3次元図面を活用している。

「シャフト式水中掘削機T- iROBO UWの開発では、

SOLIDWORKSが大変役に立ちました。ダム再開発の現場では、湖底に水中バックホウを停止しておくことができません。

そのため、船の上からシャフトを旋回させながら下ろして固定

し、シャフトに沿ってバックホウを昇降させるという構造にしま

した。この昇降する内側のフレームと、回転する外部のフレー

ムとの複雑な干渉が、SOLIDWORKSではたちどころにチェッ

クできたのです」と上山氏は説明する。

機器のレイアウトを、CAD上で事前に確認できるように

なったことで、部品が出来上がってくる前に、先行して進め

られる作業領域が格段に増えた。操作性や安全チェックも

SOLIDWORKSで行える。組付部品が届いてからの手戻りが

ほとんど発生しなくなった。