デンソーは愛知県刈谷市に本社を置く、Tier1の自動車サプライヤ ーである。1949年に、トヨタ自工から分離独立した日本電 装を起源とする企業で、約70年の歴史を持つ。現在は世界 35の国と地域に拠点を持ち、2019年3月期の連結売上収益 は約5兆3628億円。自動車部品サプライヤーとしては世界第 2位の売り上げ規模を誇る。デンソーは売上の多くを占める 自動車分野の他、FAや農業機器など非自動車分野の事業も 展開する。

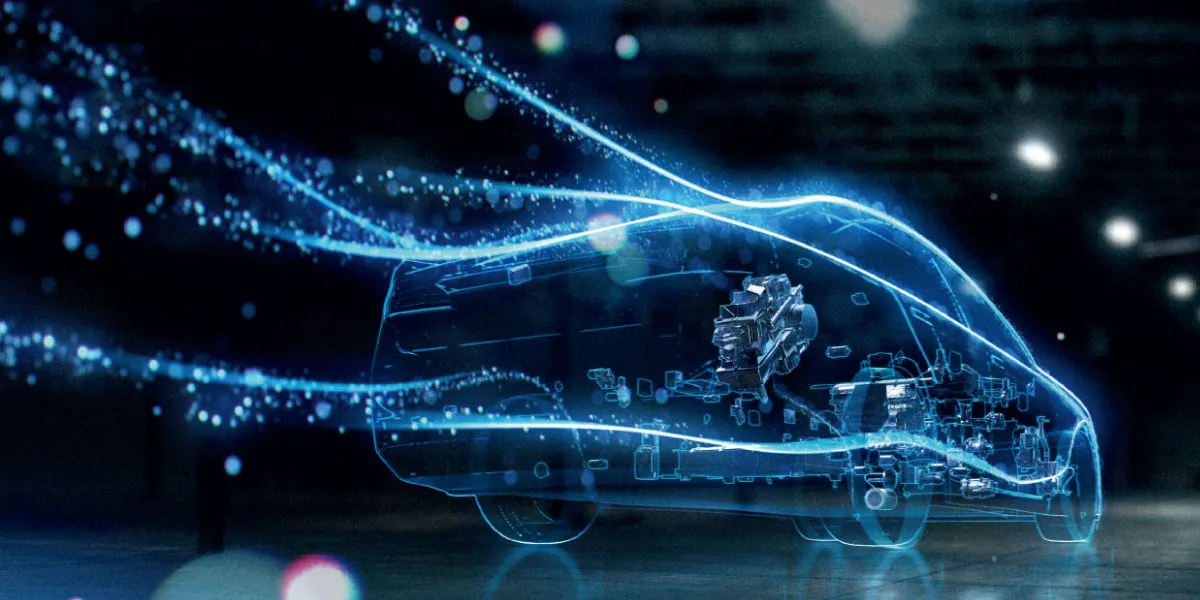

自動車業界は自動運転社会に向けての進化の真っ最中であ り、「100年に一度の大変革」を迎えている。次世代車両 にはCASE(コネクテッド・自動運転・シェアリング・電動 化)の4技術が必須となる。従来の自動車関連以外の分野 からの新規参入はますます活発になると見られている。従 来のプレイヤーである自動車部品メーカーにはさらなる競 争力の強化が求められている。デンソーもその例外ではな い。 次世代車両においてはソフトウェアとエレクトロニクスが 担う役割が重要となる。また無線通信を多用したさまざま なサービスを提供する。これまでにない製品を作ることか ら、設計開発手法もこれまでとは大きく変え、よりスピー ドを上げていかなければならない。現在、デンソーでは、 業界の大変革期ともいえる状況を乗り越えるため、開発ス ピードを従来プロセス比で10倍速を目指すプロセス改革に 取り組んでいる。その肝となるのが、3Dデータを核にした データ共有および活用である。

設計・機械加工職場での3Dデータ活用

デンソーにおける製品設計開発は、技術開発センターの技

術職たちによる研究・開発と、先端技能開発部の技能職た

ちによる試作・評価に分かれている。まず世の中の最先端

の基礎技術研究を行い、その次のステップで製品化に向け

て価値実証や設計試作、評価を行う。この両輪体制で、未

来のモビリティ社会への価値創出を目指している。

山本陽介氏は、先端技能開発部 モビリティ実験室に属す

る設計技能者(設計者)である。さらにモビリティ実験室

は、実車でのドライビングテストを中心とする部門と、車

載向けの機能や製品を開発・評価する部門とに分かれてい

る。山本氏は後者の設計に携わる。

2次元CADと紙/PDF図面からの脱却

開発試作のプロセスにおいて、今までは作って検証し完成

度を上げ、次のフェーズである量産検討への移行を判断し

ていた。プロセスの中でデータの形式や情報伝達の手段に

より作業の非効率が生じていた。

試作設計工程では3DCADを使用し構想設計を行う。設計品

質の確認を行うためCAEも利用していたが、専任担当者へ

依頼するか、設計者が専任者用CAEを使用し解析を行って

いた。CAD-CAEが違うツールであるためデータを移行する

必要があり、非効率な作業となっていた。

設計が完了した後の、加工職場への加工依頼方法は2次元

CADで製図した図面かPDFで実施していた。常に設計担当

者は3Dモデルから図面を作成する必要がある。一方、加工

担当は設計側が作成した3Dデータはそのままでは使えない

ことが多いため、結局、図面を見てNCデータ作成用の3Dモ

デルを作り直す作業が発生していた。また図面から形状や

寸法を読み解くため、図面の寸法抜けによる情報不足や、

認識の相違によるミスも発生しがちであった。

このような工程を経て完成した試作品を評価し、さらに試

作品の完成度を向上させるため再設計を行っていた。

一昔前のスピード感や製品設計レベルであれば、大きな問

題はなかったかもしれない。しかし今後、他社との競争に

勝ち抜くためには、抜本的な変革が必要だった。そこで先

端技能開発部は『作らない検証』と『試作プロセスのムダ

時間を削減』することで、開発スピード10倍速達成に向け

た活動を開始した。

10倍速を実現するためには、今までのやり方をガラリと変

える必要があった。試作を繰り返し確認していた次フェー

ズ移行の判断を、VRによる価値検証に置き換えるのがここ

でいう『作らない検証』だ。まず試作に費やす時間を削減

することに成功した。そしてこの『作らない検証』で価値

が認められた試作品のみ、試作を行うことにした。

試作設計工程ではCAEの解析結果を素早く形状に反映、改

善検討のサイクルを短くすることで試作品を早く作り込む

運用に変更した。

従来、後工程の加工担当者向けに作成し続けていた図面を

無くし、必要な情報は3Dデータに直接付与、図面化にかけ

ていた時間をも、削減した。モデルベースの加工を推進す

ることで『試作プロセスのムダ時間を削減』を実現したの

だ。