Hadleyは、トラック業界でその名を馳せるハドレー ホーンの発売以来、大型トラックおよび輸送業界向けに高品質な部品とシステムを製造してきました。トラック業界の相手先ブランド製造会社(OEM)の一次サプライヤであり、サスペンション メーカーの二次サプライヤでもある同社は、車両、トラクター、トレーラー、関連アフターマーケット向けの構成部品、システム、製品を設計および製造しています。また、輸送・シャトル バス、レクリエーション ビークル(RV)、大型バス、特殊車両市場向けの製品も製造しています。トラックおよび輸送車両のミラー、高さ制御バルブ、エアホーン システムの開発においてリーダー的存在の同社は、電子ホーンや小型空気圧縮機、電子高さ制御システム、車両内部システムなども開発し、製品ラインアップを拡張させています。Hadleyの製品は、SUV、四輪駆動車、バン、軽トラック、キャンピング カー、バイク、モーターボート、ヨットの消費者市場だけでなく、長距離輸送トラックやトラクタートレーラーでも一般的な相手先ブランド製品です。Hadleyは、1999年までAutoCAD® 2次元設計ツールを使用していました。競争の激化と射出成形製造技術の導入拡大により、3次元開発プラットフォームへの移行が急務になったと、プリンシパル エンジニアのDick Winter氏は述べています。「当社では、3次元で部品をモデリングし、製品ラインナップを拡張する必要がありました」とWinter氏は振り返ります。「当社製品においても、成型プラスチックや成型ゴム、プレス加工による金属部品を組み合わせて作るものが増えていたため、3次元で簡単かつスピーディにモデリングすることで生産性が向上し製品ラインも成長すると考えました」とWinter氏は話します。「多くのお客様やパートナーが3次元に移行していたため、私たちも設計データを使って効率的に作業する必要に迫られていたのです」。Hadleyは、使いやすさとコスト パフォーマンスの高さを評価し、SOLIDWORKS 開発プラットフォームを選択しました。現在は、SOLIDWORKS Standard設計ソフトウェア、SOLIDWORKS Professional設計ソフトウェア、SOLIDWORKS Premium設計解析ソフトウェア、SOLIDWORKS Simulation構造解析ソフトウェア、SOLIDWORKS Flow Simulation数値流体力学(CFD)解析ソフトウェアを含む、SOLIDWORKSソリューションを活用して製品を開発しています。「私たちが特に気に入った点は、SOLIDWORKSがユーザーの声に耳を傾け、最新リリースにユーザーの意見を実際に取り入れていることでした」とWinter氏は言います。「当社は担当代理店のDASI Solutionsによるテクニカル サポートの品質を高く評価しているため、メンテナンス サブスクリプションを更新し続けています。これにより、常に最新の状態を維持し、お客様やパートナーとスムーズに連携することができます」

設計から製造までのサイクルを改善

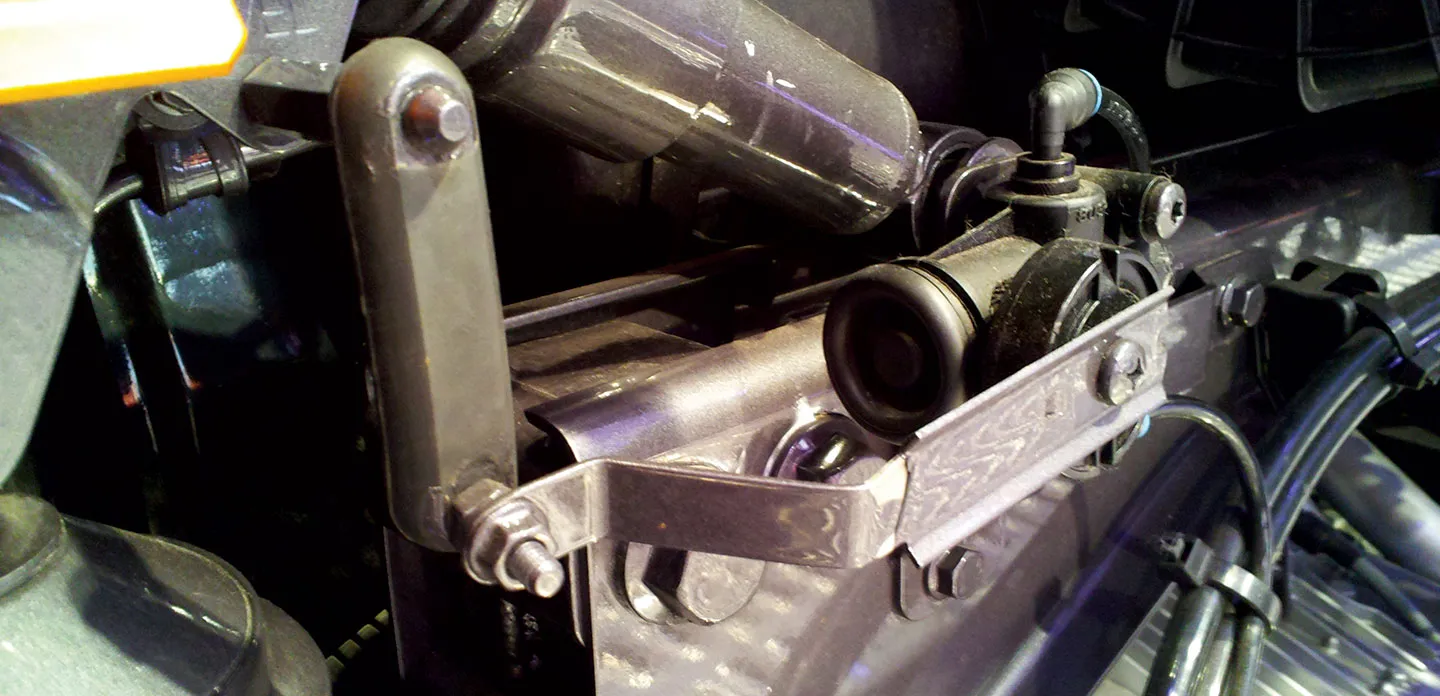

Hadleyでは、SOLIDWORKS設計ソリューションの導入により、生産性と品質が向上しました。特に射出成形部品と関連する金型の開発において、そのメリットが顕著に表れています。また、SOLIDWORKSソフトウェアを使用することで、金型および機械工具の構成部品の設計、見積り、製造といった開発プロセスが20%短縮され、機械工具の精度も向上しています。「SOLIDWORKSにより、モデルの十分な抜き勾配の確保といった設計の製造可能性が改善され、金型製作における反復作業も減少しています」とWinter氏は強調します。「3次元での視覚化が向上し、金型メーカーと部品や金型設計をじっくり検討できるようになりました。その結果、機械工具における潜在的な問題を特定して、直ちに設計と金型を変更し、部品を最初から適切に生産できるようになりました。部品や機械工具の精度が向上したことで時間を節約できます。また、機械工具の修理には5,000ドルから10,000ドルの費用がかかるため、コスト削減にもつながっています」