Challenge

業務用大型3Dプリント(積層造形)システムの開発を合理化して加速すると共に、プリンタの使いやすさ、革新的なシステム機能、全体的な性能の継続的な向上、改良、改善を図る。

Solution

SOLIDWORKS®を導入し、積層造形システムの新規開発および継続的開発にこのソリューションを活用する。

Results

- モデリング時間を1/3に短縮

- サブアセンブリの設計時間を50%削減

- 製造コストの削減

- プリンタの製造サイクルを25%短縮

業務用大型3Dプリント(積層造形)システムの開発を合理化して加速すると共に、プリンタの使いやすさ、革新的なシステム機能、全体的な性能の継続的な向上、改良、改善を図る。

SOLIDWORKS®を導入し、積層造形システムの新規開発および継続的開発にこのソリューションを活用する。

Jason Miller氏とAndrew McCalip氏は、3Dプリント業界初の本格的な業務用積層造形プラットフォームを開発するために、2014年にテキサス州ヒューストンにCosine Additive Inc.社を共同で設立しました。同社の目標は、大型積層造形システムの開発と改善を意欲的に続け、製造業の多くの場面において、従来の製造技術より経済的にも品質的にも優れた選択肢となることです。

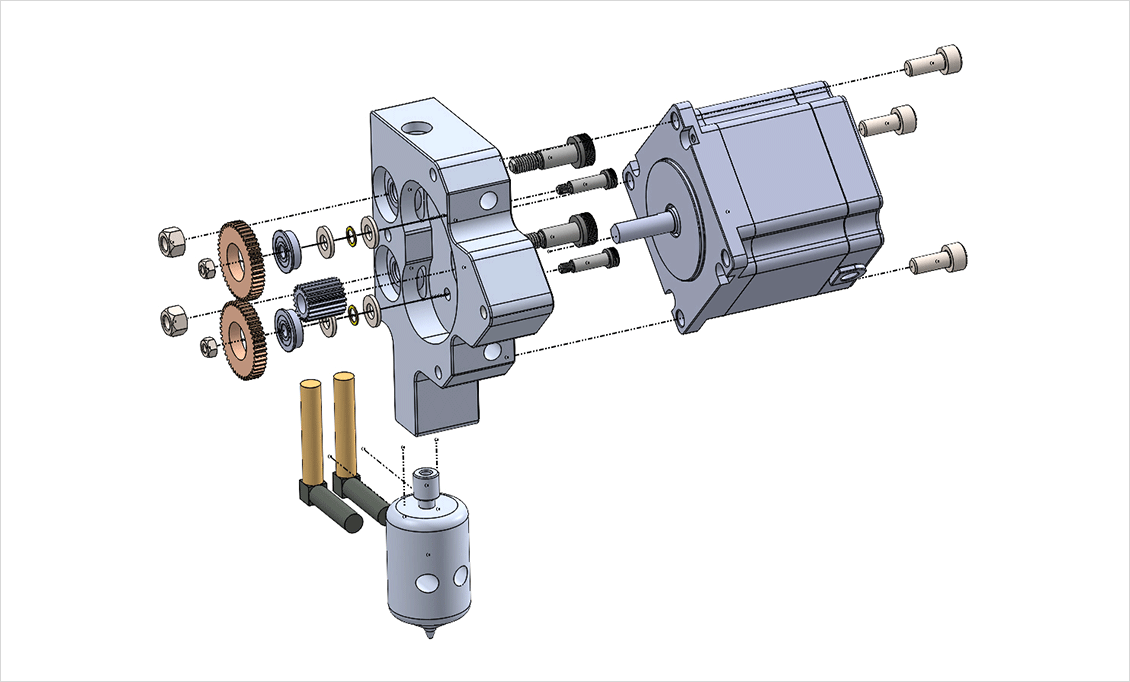

2015年にCosine Additiveは、SOLIDWORKS®設計ソフトウェアを使用して、カヤックや航空機の翼のような機能性の高い大型部品を製造できるほどの造形能力を持つ初の大型3Dプリンタ、AdditiveMachine1(AM1)の研究開発を急ピッチで進めました。

このAM1は、競合他社が独自に築き上げたプリント素材の枠組みを飛び越え、さまざまなポリマーとポリマー/炭素繊維混合物を使って3次元でプリントすることができます。それだけでなく、オープン マテリアル、オープン ソフトウェア、モジュール式プラットフォームという同社のアプローチは、業務用大型積層造形コストを大幅に削減します。

SOLIDWORKSの機能が使いやすさが功を奏して、同社は、同類のシステムに比べて3倍のスピードでモデリングできるようになりましたが、その後には、SOLIDWORKSを使用してサブアセンブリの設計時間を50%短縮しています。AM1の斬新な特性を継続的に更新、改良、改善しながら、顧客の大がかりな製造の用途に合わせてマシンをカスタマイズしています。

システム開発を進める中で、私たちはAM1の改良とカスタマイズの重点を、特定の顧客用途への対応に置くようになりました。現在はもう、汎用プリンタは製造していません。SOLIDWORKSを活用しているため、現在の当社のプリンタは、特定の顧客ニーズに向けてカスタマイズしたものばかりです。

Cosine AdditiveがAM1に対して行った設計変更は、主に製造コストの削減を目的とするものですが、その他に、使いやすさや性能の向上を目指して行った設計変更も数多くあります。「マシンを構築するたびに改良を施しますが、その多くは、システムの使いやすさ、性能、メンテナンスのしやすさを高めるためのものです」と、Thompson氏は説明します。「SOLIDWORKSのおかげで、そのような改良と並行して、AM1の部品総数も削減できました。これは、当社とお客様の双方にとってメリットです」

汎用的なマシンの設計ではなく、受注生産アプローチを採用してカスタム マシンの開発を行っている同社にとって、設計から構築までのいわゆる製造サイクルは、注文にすばやく対応し、ビジネスを成功させるための重要な指標です。「SOLIDWORKSを導入して、製造サイクルを25%短縮できました」と、Thompson氏は述べています。

「SOLIDWORKSを使うと、設計期間を短縮し、注文生産の設計の変更を各マシンにすぐに反映させられるだけでなく、SOLIDWORKSの中でVisual Basicのマクロをたくさん作って、さまざまなタスクを自動化することもできるため、節約できる時間がさらに増えます。同じマシンを2回作ることがない当社が、マシンを作るたびに品質と性能を向上させることができるのもSOLIDWORKSのおかげです」