試作回数の低減とリード タイムの短縮

S.G.A.は、Hitachi Caravaggio製車両向けに客車のコネクター アーム ブッシングを製造していますが、そのサイレント ブロックに使用するエラストマーの弾性特性の定義に必要な試作品の数を3DEXPERIENCE Works Simulationで最小限に縮小し、時間とコストの節約を実現しました。

「3DEXPERIENCE Works Simulationを使用したことによる最大の節約は、製品設計から最終的な構成までのリード タイムの短縮と、生産や制御装置の仕様変更に伴うコストの削減です」とMeli氏は強調します。「3DEXPERIENCE Works Simulationにより最終製品の性能目標値を達成するために必要な試作品の数を削減または最小化できるため、設計から最終的な生産までのリード タイムを短縮し、試作品作成と微調整にかかるコストも削減できます」

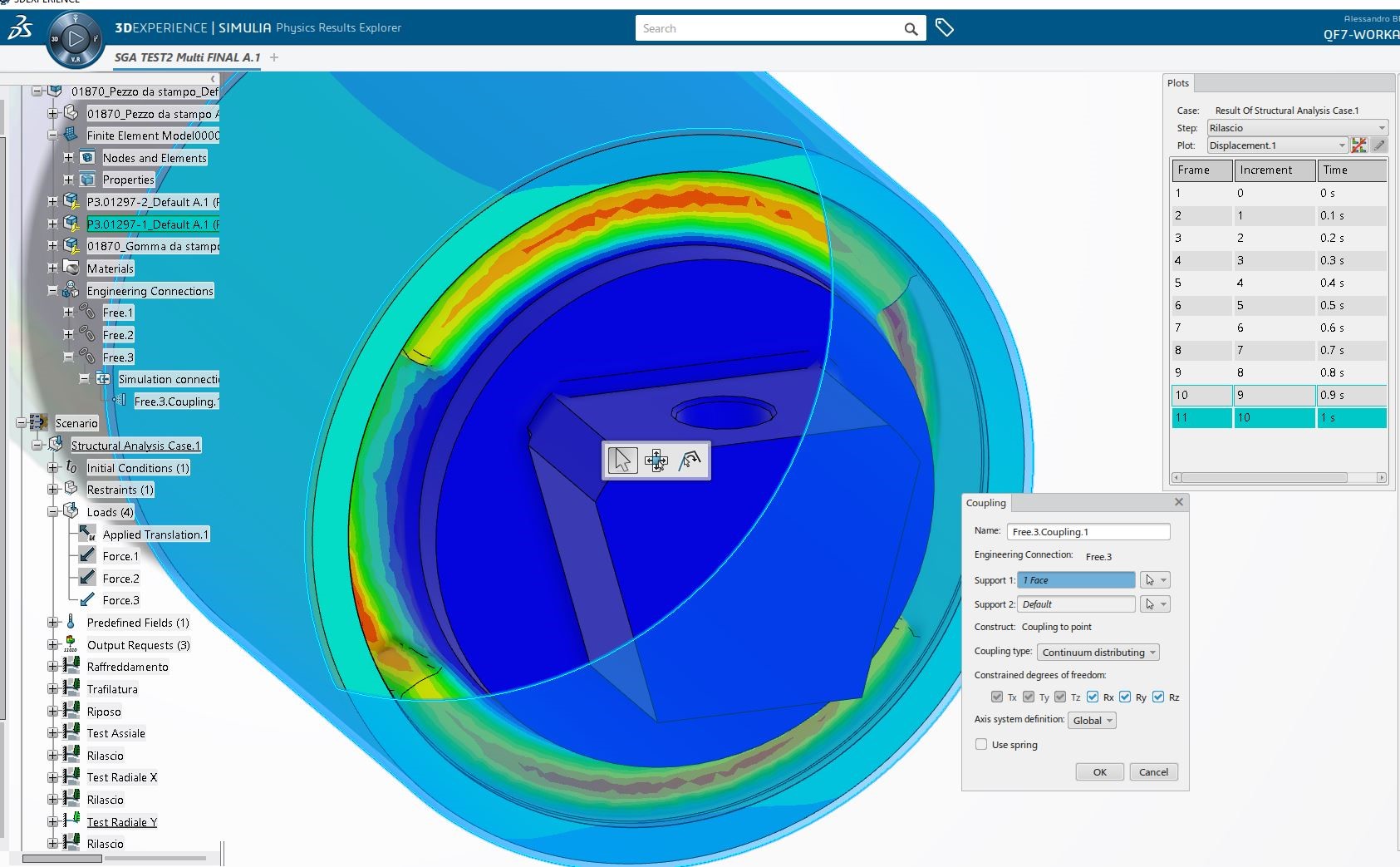

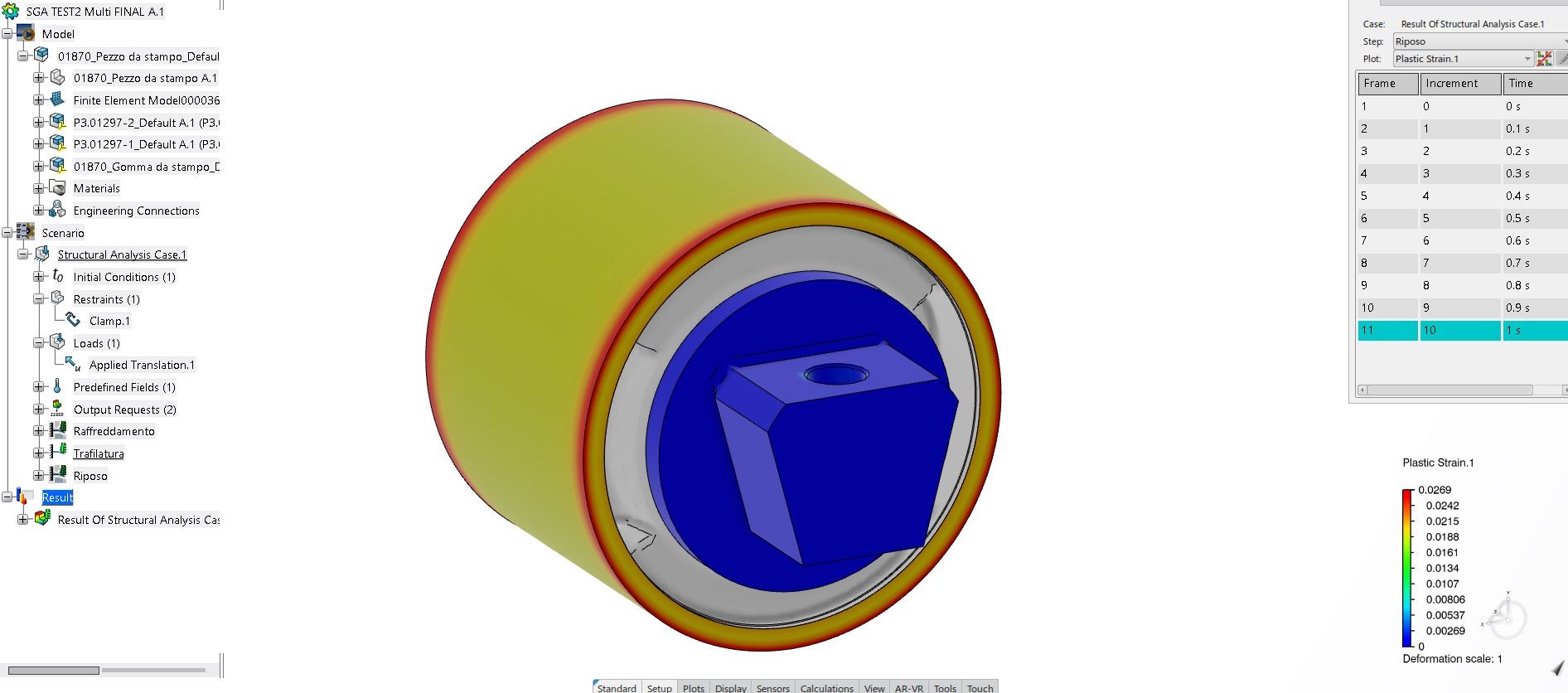

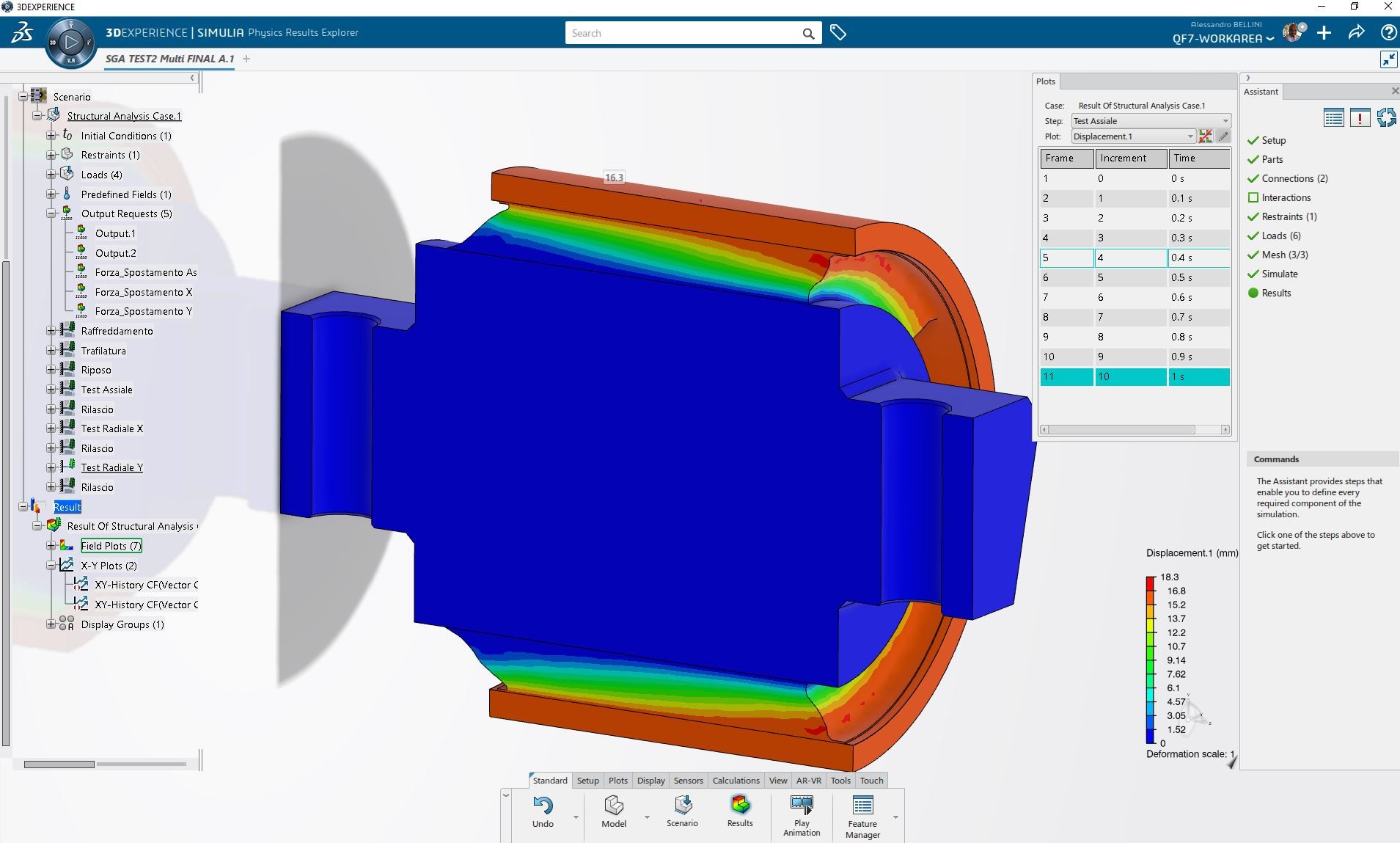

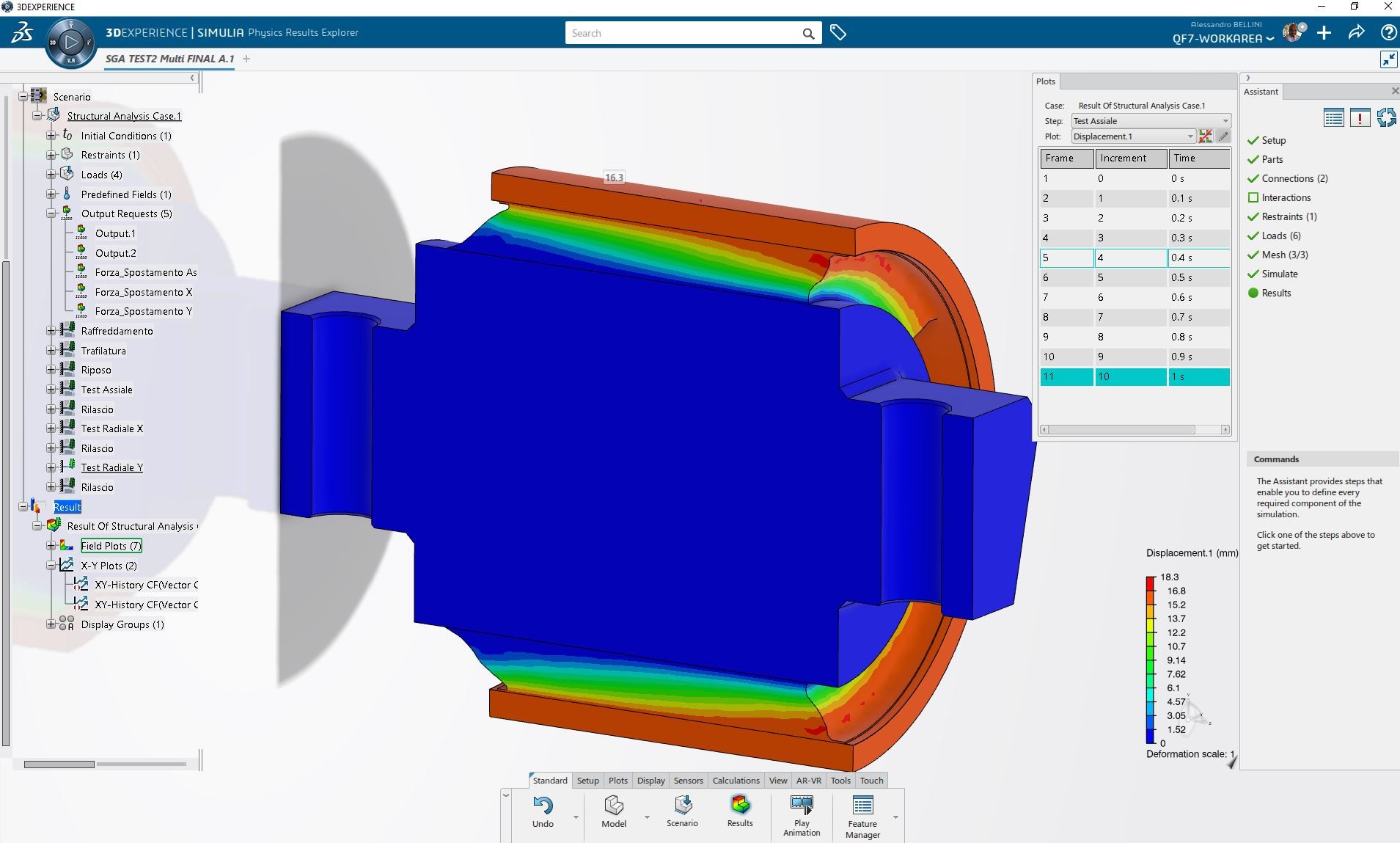

防振システムを開発する際のシミュレーション シナリオでは、大変位解析が大きなウェイトを占めますが、S.G.A.のエンジニアは、ここでも3DEXPERIENCE Works Simulationを使用して、難易度が高く数も多い非線形大変位解析の問題においても正確な結果を得ています。

最も難易度の高い問題は、熱変動による収縮/応力のシミュレーションと、鉄鋼の可塑化による予備圧縮のシミュレーションです。「3DEXPERIENCE Works Simulationのおかげで、既に確定しているプロジェクトの実際の結果とほぼ一致する結果を簡単に得られるようになりました」とMassa氏は付け加えます。「言い換えれば、3DEXPERIENCE Works Simulationで今までのプロジェクトを検証して、シミュレーション結果の正確さを証明していることにもなります」

「3DEXPERIENCE Works Simulationにはさまざまなツールが備わっており、製品の性能の安定性、信頼性を向上できます」とMeli氏は述べます。「マルチステップ/マルチフィジックスのシミュレーションを実行できることも評価しています。たとえば、ジオメトリの変更内容を複製したり、新しくメッシュを作成したりしなくても、同じプロジェクトの中で熱機械解析を実行できます。これは、SOLIDWORKSポートフォリオと3DEXPERIENCE Works Simulationが全面的に統合されているからです」