건식 전극 기술이 배터리 생산 방식을 재편하는 방식

SOLIDWORKS 및 3DEXPERIENCE 플랫폼을 통해 협업을 강화하고 효율성과 자동화를 구현한 에너지 저장 및 베터리 제조 기업

과제

로봇 프로그래밍, 용접, 성형 효율을 개선하고 자원 활용을 극대화하여 생산성을 높이고 납기 기간을 단축하며 가격 경쟁력 확보

솔루션

Autodesk Inventor 도구를 3DEXPERIENCE® SOLIDWORKS® 설계와 데이터 관리, 협업, 커뮤니케이션, 제조를 지원하는 확장된 솔루션 포트폴리오로 대체

결과

- ECR 및 ECO 프로세스를 자동화해 엔지니어링 대응 시간을 50% 단축

- 새로운 전극 제조 장비의 도면 검토 프로세스 간소화

- 설계의 신속한 공유와 반복 작업을 가능하게 해 엔지니어링 협업 개선

- 템플릿과 노트의 업데이트를 손쉽게 대량 배포해 부품 및 도면 작성 시간 절감

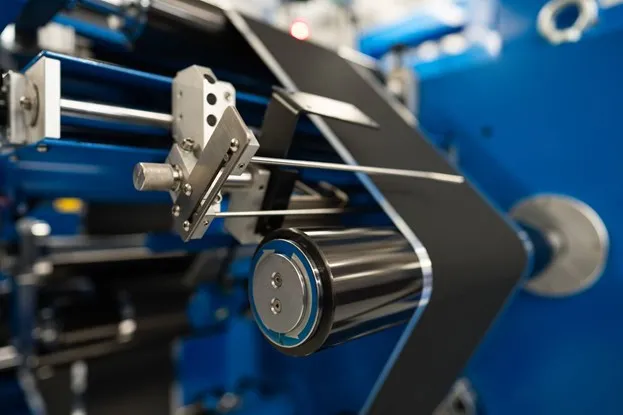

TIME지 선정 2024년 최고 발명품 목록에 이름을 올린 AM Batteries는 전기차(EV), 그리드 규모 에너지 저장, 소비자 전자제품에 사용되는 리튬 이온 배터리를 위한 건식 전극(DBE) 제조 기술의 선도 기업으로 빠르게 자리매김했습니다. 이 기업의 혁신적인 Powder to Electrode™ 건식 코팅 방식은 활성 물질을 집전장치에 직접 분사하여, 기존 습식 슬러리 공정에 필요한 독성 용매와 에너지 소모가 큰 건조 공정을 제거합니다. (집전장치는 보통 알루미늄 또는 구리로 구성된 얇은 금속 포일로, 배터리 활성 물질 내부와 외부로 전자를 전달하는 역할을 합니다.)

AM Batteries의 혁신이 미치는 영향을 이해하려면 EV 배터리 환경 전반을 살펴볼 필요가 있습니다.

습식 슬러리 전극 제조에는 N-메틸피롤리돈(NMP) 용매가 필요한데, 이 물질은 인간의 생식에 해로운 독성 때문에 유럽 화학물질청에서 REACH 규정에 따라 '매우 우려되는 물질'로 분류되고 있습니다. 또한 미국 환경보호청은 독성물질관리법에 따라 NMP가 인체 건강에 부당한 위험을 초래한다고 판단했습니다.

보다 지속 가능한 제조 방식

AM Batteries에서 개발 중인 건식 전극 제조 공정은 NMP 용매 사용을 전면 없앴습니다. Tesla와 LG에너지솔루션 등 기업들이 DBE에 투자하면서 그 이점이 분명히 드러났습니다. 제조 측면에서 DBE는 에너지 소비를 줄이고 독성 용매를 제거함으로써 더 안전하고 효율적인 공정을 구현합니다. 기술 측면에서 DBE는 에너지 밀도를 높이고 대규모 배터리 생산의 확장성을 확보합니다.

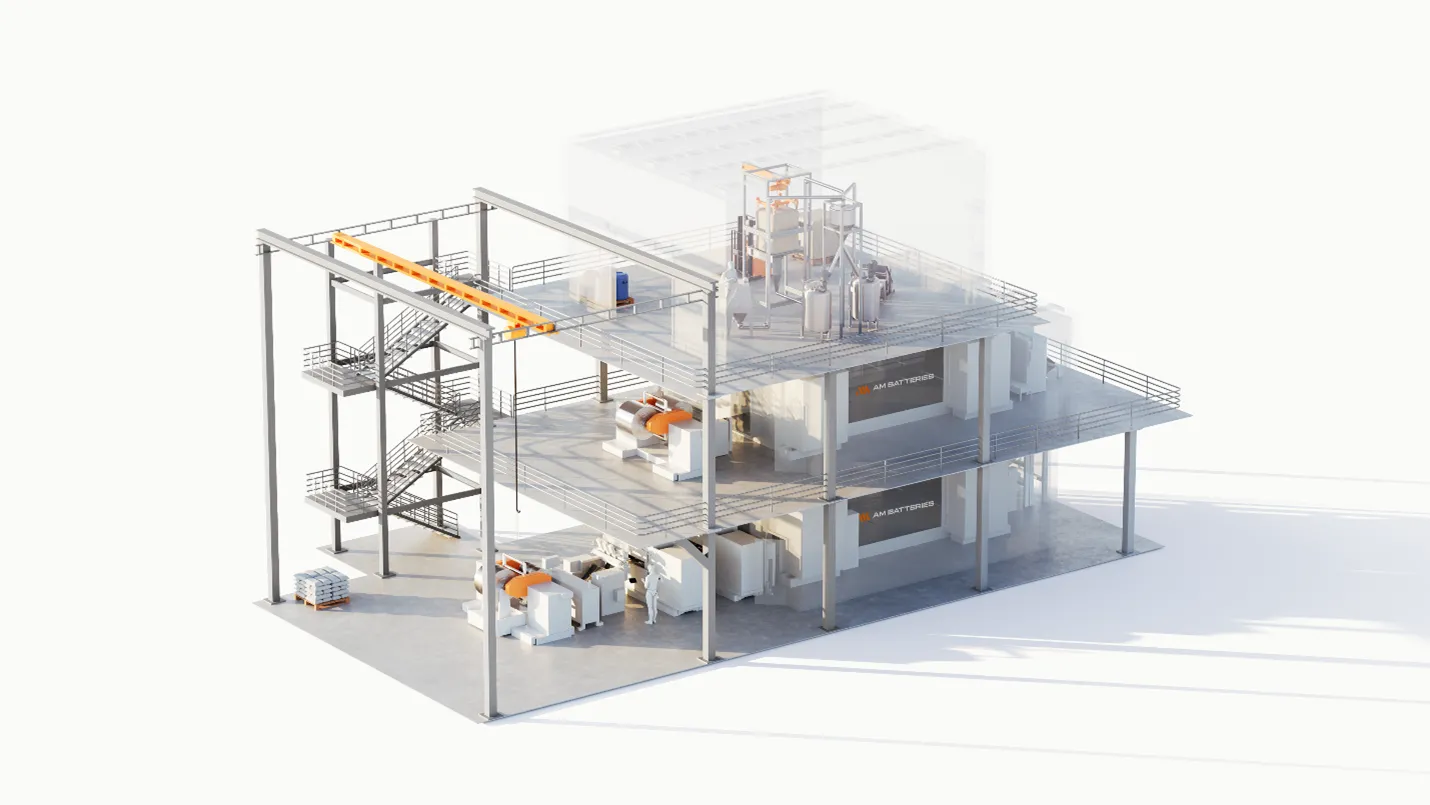

또한 DBE 제조 공정은 자본 지출을 최대 40%, 운영 비용을 50% 이상 절감합니다. 또한 DBE는 배터리 공장 면적을 5분의 1로 줄이고 에너지 비용을 75% 절감할 수 있습니다. 전 세계적으로 배터리 수요가 급증하면 AM Batteries는 더 청정하고 빠르고 경제적인 제조 공정을 구현할 수 있는 유리한 입지를 확보하고 있습니다.

관련 리소스

클라우드 기반 3DEXPERIENCE 플랫폼으로 데이터 관리를 이전하기 전에는 제품의 상태를 알거나 부품에 어떤 추가 메타데이터가 연결되어 있는지 파악하기가 어려웠습니다. 3DEXPERIENCE SOLIDWORKS[와 확장된 솔루션 포트폴리오]의 가장 큰 장점은 CAD 도구에 그치지 않고 PDM[제품 데이터 관리] 도구 역할도 한다는 점입니다.

성장을 위한 최적의 도구 확보

2020년에 설립되어 매사추세츠주 빌레리카에 본사를 둔 AM Batteries는 초기에는 Autodesk® Inventor® 제품 개발 도구를 사용했으나, 2024년에 이르러 그 한계가 명확해졌습니다. 기계 엔지니어 II 겸 CAD 관리자 Joel Hauerwas는 AM Batteries가 데이터 관리, 개발, 릴리즈 프로세스를 개선해야 할 시점에 도달했다고 설명했습니다.

Inventor를 사용하면 수정본 추적이 번거롭고 릴리즈 프로세스가 복잡했으며 제품 데이터에는 자동화가 적용되지 않았습니다. "제품 설계 데이터는 자동화 기능이 거의 없는 Inventor Vault에서 관리되고 있었습니다."라고 Hauerwas는 설명합니다. "수정본 추적이 어렵고 도면 및 제품 릴리즈 프로세스가 복잡했습니다. 기술 상용화를 앞두고 제조를 지원하기 위해 데이터 관리를 개선하고 릴리즈 프로세스를 자동화할 필요가 있었습니다."

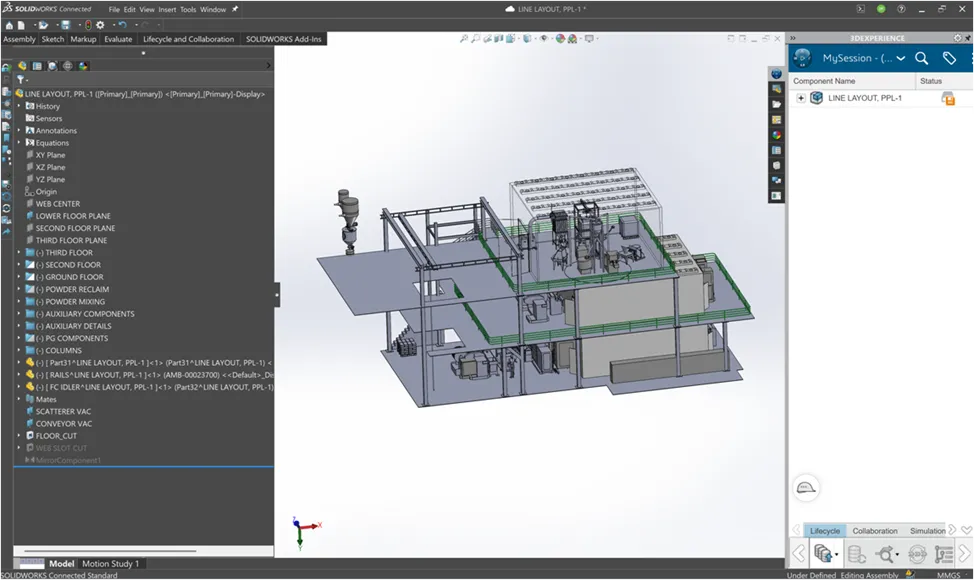

2024년 AM Batteries는 Inventor를 3DEXPERIENCE® SOLIDWORKS®와 Manufacturing Definition Creator 및 Shop Floor Programmer를 포함한 연결형 애플리케이션 포트폴리오로 교체했습니다. AM Batteries는 SOLIDWORKS 리셀러 GoEngineer의 도움을 받아 Inventor Vault에 저장된 15GB의 데이터를 클라우드에 이전했습니다.

"클라우드 기반 3DEXPERIENCE 플랫폼으로 데이터 관리를 이전하기 전에는 제품의 상태를 알거나 부품에 어떤 추가 메타데이터가 연결되어 있는지 파악하기가 어려웠습니다."라고 Hauerwas는 회상합니다. "3DEXPERIENCE SOLIDWORKS의 가장 큰 장점은 CAD 도구에 그치지 않고 PDM 도구 역할도 한다는 점입니다."

AM Batteries는 데이터를 통합하고 프로세스를 중앙화함으로써 이제 동일한 환경에서 부품 번호 관리, 도면 릴리즈, 엔지니어링 변경 명령(ECO), 안전 매뉴얼 관리를 할 수 있습니다.

표준화, 자동화, 가속화

AM Batteries는 3DEXPERIENCE 플랫폼의 SOLIDWORKS로 전환하면서 엔지니어링 변경 요청과 ECO 워크플로를 자동화해 엔지니어링 대응 시간을 절반으로 단축했습니다. 또한 팀은 신규 제조 장비의 도면 검토를 간소화하고 설계를 쉽게 공유 및 반복할 수 있도록 하여 엔지니어링 팀 간의 협업을 강화했습니다.

조직 전반에 자동으로 업데이트되는 표준화된 템플릿은 시간을 추가로 더 절감해 줍니다. 이러한 변화는 단순한 기술 업그레이드 이상의 의미가 있습니다. "이제 템플릿이 자동화되고 표준화되어 모두가 3DEXPERIENCE 플랫폼에 연결된 동일한 공유 템플릿을 사용하고 있습니다."라고 Joel Hauerwas는 설명했습니다. 그 변화만으로도 수정본 관리가 강화되고 검색 기능이 개선되었으며 릴리즈 프로세스가 간소화되었습니다.

리튬 이온 배터리 수요가 급증하면서 건식 전극 제조가 업계의 미래로 부상하고 있습니다. 3DEXPERIENCE 플랫폼을 기반으로 GoEngineer의 지원을 받는 AM Batteries는 더 청정하고 빠르고 저렴한 배터리를 발명하는 데 그치지 않고, 그 상용화 모델을 전 세계에 보여주고 있습니다.

제품:

- SOLIDWORKS Professional

- Manufacturing Definition Creator

- Shop Floor Programmer

- 3DEXPERIENCE 플랫폼

SOLIDWORKS와 3DEXPERIENCE Works에 대해 자세히 알아보기

SOLIDWORKS 솔루션에 대해 궁금한 점이 있습니까?

SOLIDWORKS 솔루션을 통해 새로운 아이디어는 순식간에 훌륭한 제품으로 탄생합니다.