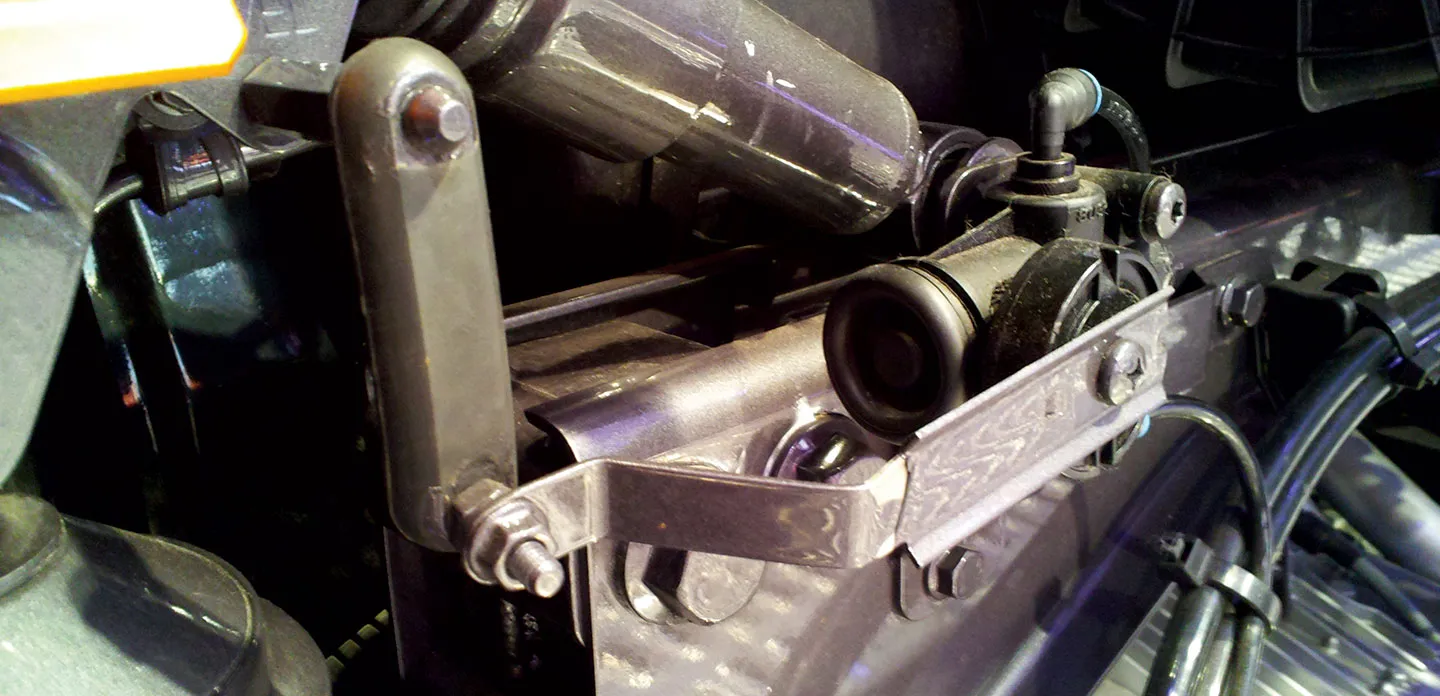

Hadley는 트럭 업계의 아이콘인 Hadley 경적을 출시한 이후 대형 트럭 및 운송 산업을 위한 고품질 파트와 시스템을 생산해 왔습니다. 트럭 OEM 제조업체를 대상으로 한 Tier 1 공급업체이자 서스펜션 제조업체의 Tier 2 공급업체인 이 회사는 차량, 트랙터 트레일러, 관련 애프터마켓을 위한 부품, 시스템 및 제품을 설계 및 제조합니다. 시내버스 및 셔틀버스, RV(레크리에이션 차량), 관광버스, 특수 차량을 위한 제품도 생산합니다. Hadley는 트럭 및 수송 차량 미러, 높이 조절 밸브, 에어 혼 시스템에서 선도적인 입지를 다지고 전기 경적, 소형 공기 압축기, 전기 높이 조절 시스템, 내부 차량 시스템 등의 제품으로 사업을 확장했습니다. Hadley의 제품은 장거리 도로 수송, 견인 트레일러 트럭뿐만 아니라 SUV, 4x4, 벤, 픽업 트럭, 캠핑카, 모터사이클, 모터보트, 요트를 포함하는 소비자 시장에서도 오리지널 장비의 공통 부품으로 사용되고 있습니다. 1999년까지만 해도 Hadley는 AutoCAD® 2D 설계 도구를 사용했습니다. 책임 엔지니어 Dick Winter에 따르면 이 시기는 경쟁이 심화되고 사출 성형 제조 기법이 널리 사용되기 시작하던 때였기 때문에 Hadley 역시 3D 개발 플랫폼으로 전환해야 했다고 합니다. “제품군을 확장하여 경쟁력을 확보하려면 3D에서 파트를 모델링해야 했다”고 Winter는 회상합니다. “많은 제품에서 성형 플라스틱, 고무, 타출 금속을 조합해야 하며 3D에서 쉽고 빠르고 모델링하면 생산성이 향상되고 제품군을 확장하는 데 도움이 될 것이라고 믿었다”고 Winter는 말합니다. “점차 많은 고객과 파트너가 3D로 전환함에 따라 그들의 설계 데이터에서 보다 효율적으로 작업이 가능해야 했습니다.” Hadley는 사용하기 쉽고 가성비가 뛰어난 SOLIDWORKS 개발 플랫폼을 선택했습니다. 현재 Hadley는 SOLIDWORKS Standard 설계, SOLIDWORKS Professional 설계, SOLIDWORKS Premium 설계 및 해석, SOLIDWORKS Simulation 구조 해석, SOLIDWORKS Flow Simulation 전산유체역학(CFD) 해석 소프트웨어 솔루션 등 다양한 SOLIDWORKS 솔루션을 이용하여 제품을 개발하고 있습니다. “특히 SOLIDWORKS는 사용자의 피드백을 받아들이고 새로운 릴리스에 고객 제안을 실제로 반영한다는 점이 마음에 들었다”고 Winter는 말합니다. “현지 리셀러인 DASI Solutions의 기술 지원이 중요하기 때문에 최신 기술로 고객 및 파트너와 협력할 수 있도록 유지 보수 서브스크립션을 최신 상태로 유지하고 있습니다.”

설계-생산 사이클 개선

Hadley는 SOLIDWORKS 설계 솔루션을 구축하고, 특히 사출 성형 부품 개발 및 관련 툴링 과정에서 생산성과 품질 향상을 실현했습니다. Hadley는 SOLIDWORKS 소프트웨어를 사용하여 설계, 견적서 작성, 성형 및 가공 부품 제작과 같은 금형 및 툴링 개발 프로세스를 20%까지 단축하는 동시에 툴링 정확성을 개선했습니다. Winter는 "SOLIDWORKS는 모델 구배를 충분히 확보하고 금형 제작자의 반복 작업을 줄임으로써 설계의 제조 적합성을 높일 수 있게 해준다"고 강조합니다. “개선된 3D 시각화 기능 덕분에 금형 제작자와 함께 파트와 금형 설계를 진행할 수 있습니다. 이를 통해 도구에 내재된 문제를 파악하고 설계와 금형을 빠르게 변경하여 처음부터 제대로 된 파트를 제작할 수 있습니다. 도구를 수정하는 데 $5,000 ~ $10,000의 비용이 들기 때문에 파트 및 툴링 정확성을 개선하면 시간뿐만 아니라 비용까지 절감할 수 있습니다.”