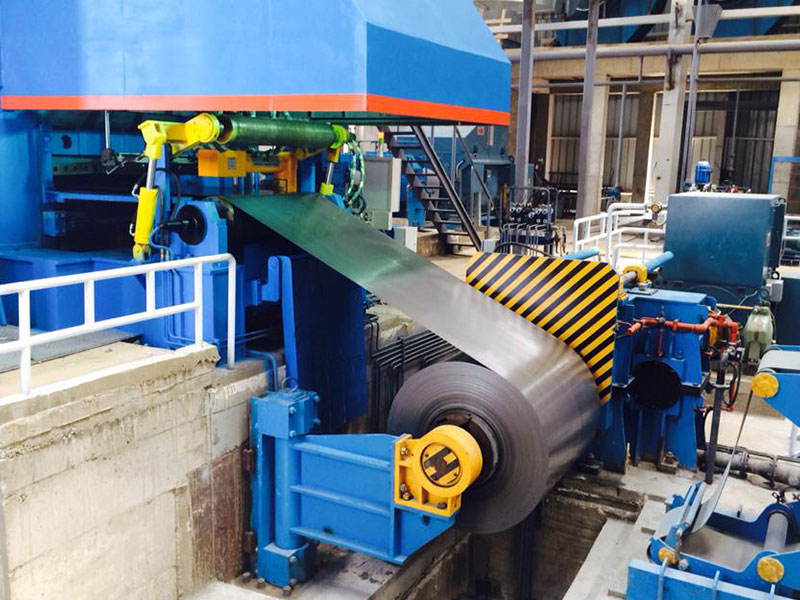

인도는 세계에서 다섯 번째로 많은 철광석 매장량을 보유하고 있는 세계 철강 산업의 강력한 경쟁자입니다. 2억 3천만 톤으로 증가할 것으로 예상되는 인도의 철강 완제품 소비는 철강 가공의 혁신에 박차를 가했습니다. 강철 가공의 중심에는 강철을 제조에 이상적인 형태로 만드는 냉간 압연기가 있습니다.

인도 파리다바드(델리 바로 남쪽)에 위치한 선도적인 평강 가공 장비 제조업체인 Yogiji Digi는 지속 가능한 혁신으로 에너지를 절약하고 있습니다. 예를 들어, 이 회사의 냉간 압연기 설계는 압연 전력 소비량을 2~3% 줄였습니다. 또한 매년 356톤의 CO2 배출량을 줄이고 있습니다.

"우리는 항상 우리가 개발하는 장비의 에너지 절약과 환경 영향에 초점을 맞춰 왔습니다."라고 관리 책임자인 Navneet Gill은 말합니다. "대부분의 철강 생산 압연기는 공정에서 많은 물을 사용합니다. 우리는 다른 압연기에 비해 물을 적게 사용하도록 우리 압연기를 설계했습니다. 매년 우리는 각 압연기마다 약 320만 리터(약 845,350갤런)의 물을 절약합니다."

최적화된 산업 기계 설계

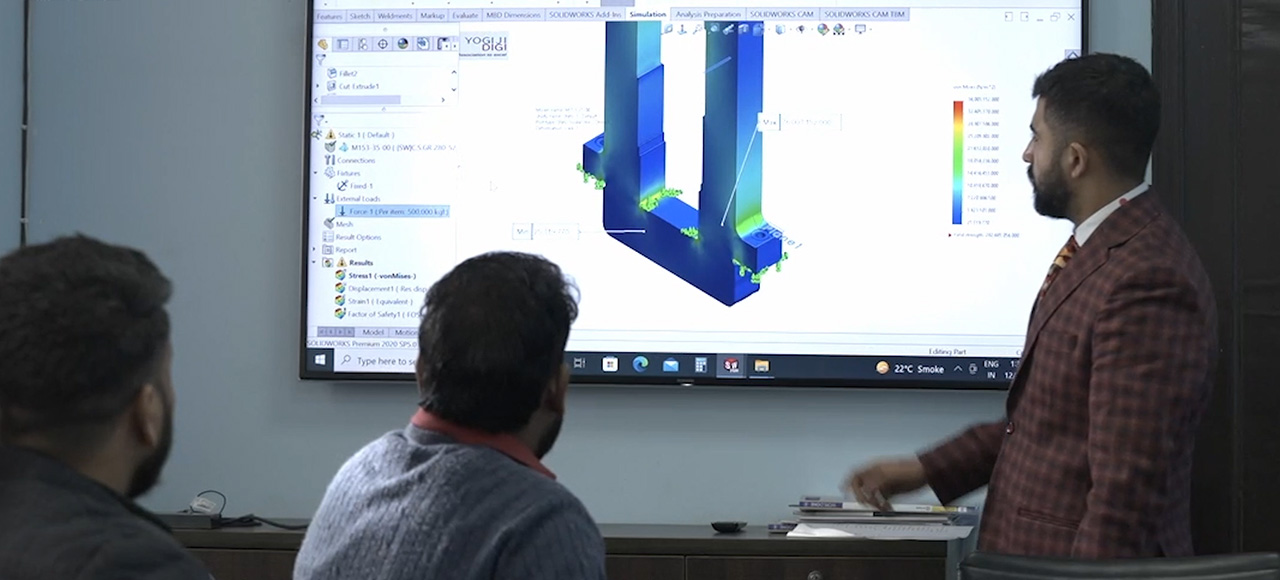

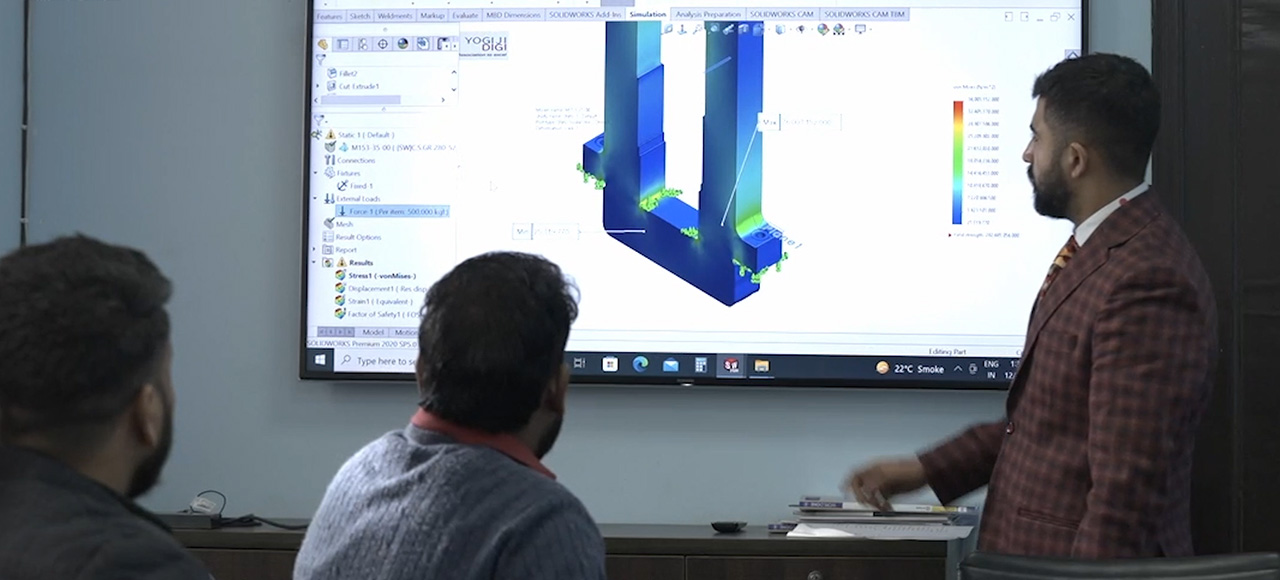

Yogiji Digi가 직면한 가장 큰 문제 중 하나는 평강 가공 장비의 엄청난 크기와 복잡성입니다. "이 장비를 처음부터 새로 만드는 데는 많은 시간이 걸립니다."라고 Navneet는 말합니다. "우리는 SOLIDWORKS Simulation 플랫폼을 사용하여 이 문제를 극복할 수 있었습니다."

고속 압연기 설계는 마이크론 단위의 정확성과 정밀성을 요구합니다. "오류의 여지가 없습니다."라고 프로젝트 관리 책임자인 Aseem Gill은 말합니다. "설계는 절대적으로 완벽해야 합니다." 크다는 것 한 가지 이유만으로도, 대부분의 산업 기계에는 엄청난 수의 기계 및 전기 부품이 포함되어 있습니다. "SOLIDWORKS 덕분에 훨씬 더 쉬워졌습니다."라고 Aseem은 강조합니다. "예전에는 BOM을 생성하는 데 이틀이 걸렸습니다. SOLIDWORKS를 사용하면 2시간이면 됩니다."

Yogiji Digi는 또한 SOLIDWORKS를 활용하여 거대 기계 설계를 개선합니다. "우리는 한 고객을 위해 압연기 하우징과 전체 냉간 압연기 어셈블리를 설계했습니다."라고 최고 운영 책임자 Varun Rana는 설명합니다. "SOLIDWORKS는 궁극적으로 압연기 하우징 중량을 30%까지 줄이는 데 도움이 되었습니다."