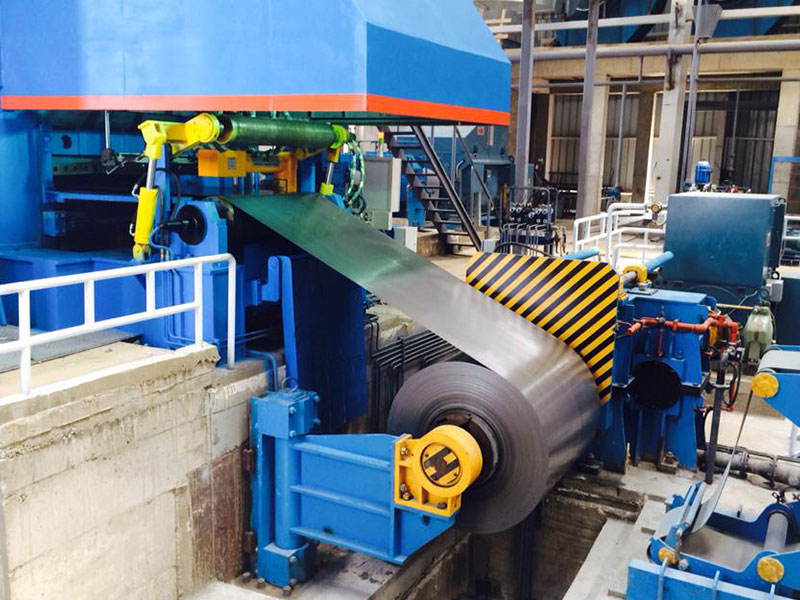

A Índia tem o quinto maior número de reservas de minério de ferro do mundo, o que a torna um forte concorrente na indústria siderúrgica global. O consumo de aço acabado da Índia, previsto para aumentar em 230 milhões de toneladas, estimulou a inovação no processamento de aço. No centro do processamento de aço estão as laminadoras a frio que moldam o aço nas formas ideais para a fabricação.

Líder na fabricação de equipamentos de processamento de aço plano em Faridabad, na Índia (ao sul de Deli), a Yogiji Digi está economizando energia com suas inovações sustentáveis. Por exemplo, os projetos de laminadoras a frio da empresa resultaram em uma redução de 2 a 3% no consumo de energia de laminação. Além disso, isso reduz as emissões de CO2 em 356 toneladas por ano.

"Sempre nos concentramos na conservação de energia e no impactos ambientais do equipamento que desenvolvemos", diz a diretora executiva Navneet Gill. "A maioria das laminadoras de produção de aço usa muita água no processo. Projetamos nossas laminadoras para que usem menos água em comparação com outras laminadoras. Todos os anos, economizamos cerca de 3,2 milhões de litros de água [cerca de 845,350 galões] em cada laminadora."

PROJETO DE MAQUINÁRIO INDUSTRIAL OTIMIZADO

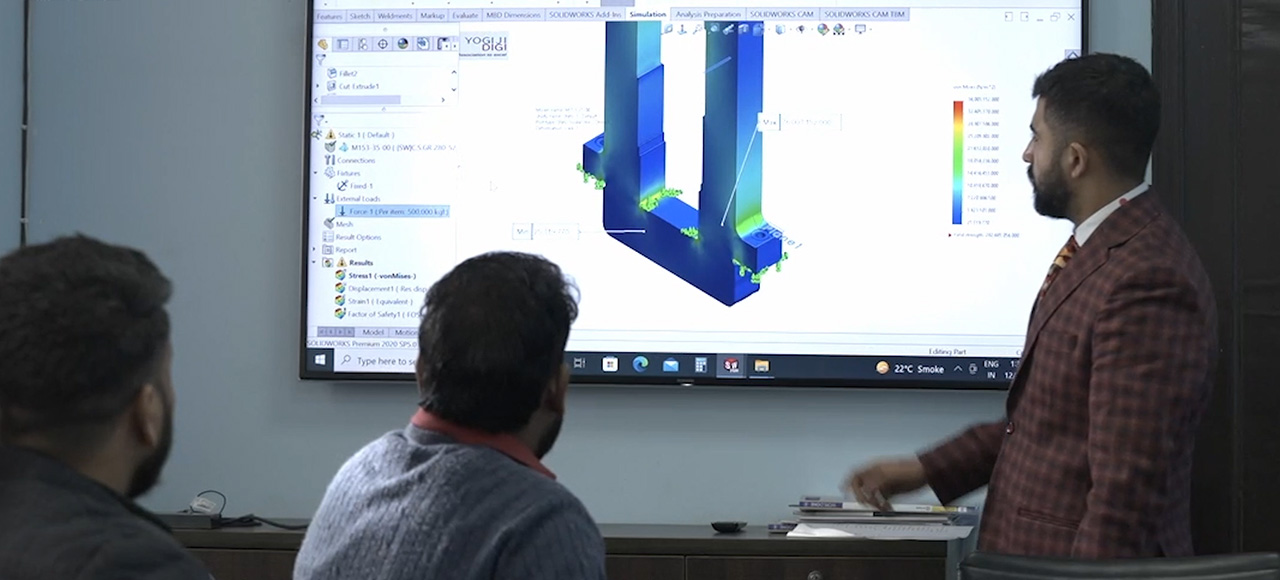

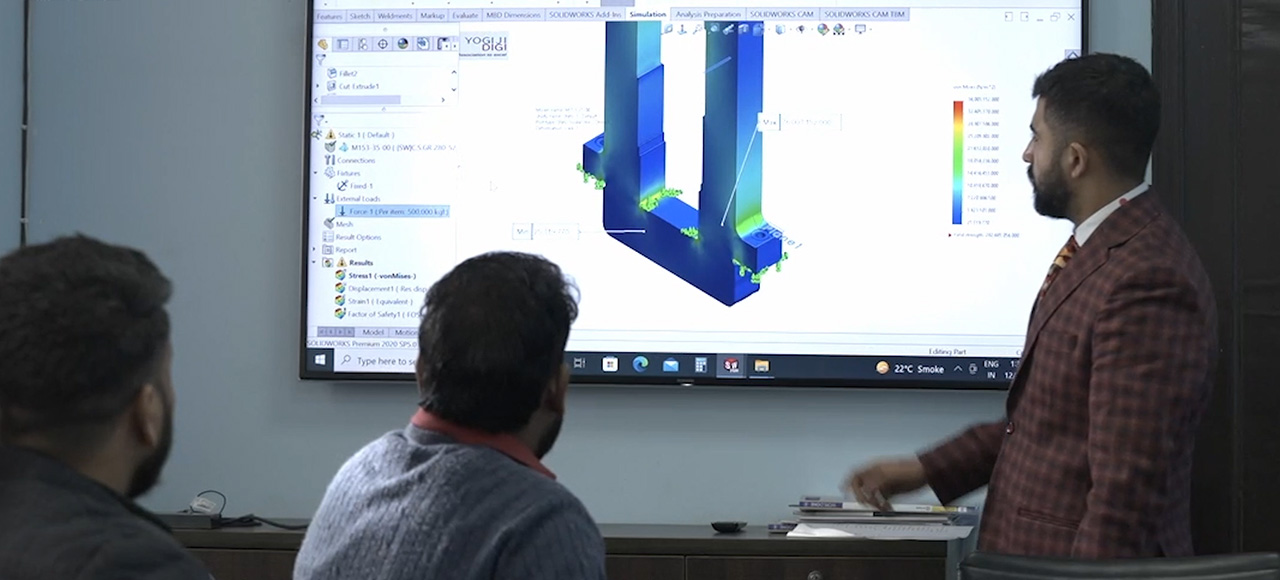

Um dos maiores desafios que a Yogiji Digi enfrenta é o tamanho e a complexidade de seu equipamento de processamento de aço plano. "Leva muito tempo para montar o equipamento desde o início", de acordo com Navneet. "Conseguimos superar esse desafio usando a plataforma SOLIDWORKS Simulation.

O projeto de laminadora de alta velocidade exige precisão a nível de mícrons. "Não há espaço para erros", diz o chefe de gerenciamento de projetos Asem Gill. "O design precisa ser absolutamente perfeito." Devido ao tamanho, a maioria das máquinas industriais contém um número impressionante de componentes mecânicos e elétricos. "O SOLIDWORKS tornou a vida muito mais fácil", enfatiza Aseem. "Gerar a lista de materiais costumava levar dois dias. Com o SOLIDWORKS, leva apenas duas horas."

A Yogiji Digi também aproveita o SOLIDWORKS para aprimorar os projetos de suas máquinas colossais. "Projetamos o alojamento da laminadora e a montagem completa da laminadora a frio para um de nossos clientes", explica Varun Rana, diretor de operações. "Isso nos ajudou a reduzir o peso do alojamento da laminadora em até 30%."