KOČEVAR d.o.o. разрабатывает и производит одни из самых больших в мире специализированных сварочных пистолетов. Эта словенская компания была основана в 1969 году и сначала выпускала промышленное оборудование для точечной, проекционной и шовной сварки. Затем компания расширила ассортимент, добавив в него однофазные сварочные аппараты линейного переменного тока, трехфазные сварочные аппараты линейного постоянного тока, аппараты линейного тока для сварки при средней частоте (MFDC), роботизированные сварочные пистолеты для точечной и шовной сварки, аппараты с коромыслом для точечной сварки, аппараты для многоточечной проекционной сварки, автоматизированные системы контактной сварки, расходные материалы для контактной сварки (колпачки электродов, хвостовики, ламинированные шунты и т. д.), а также измерительное оборудование.

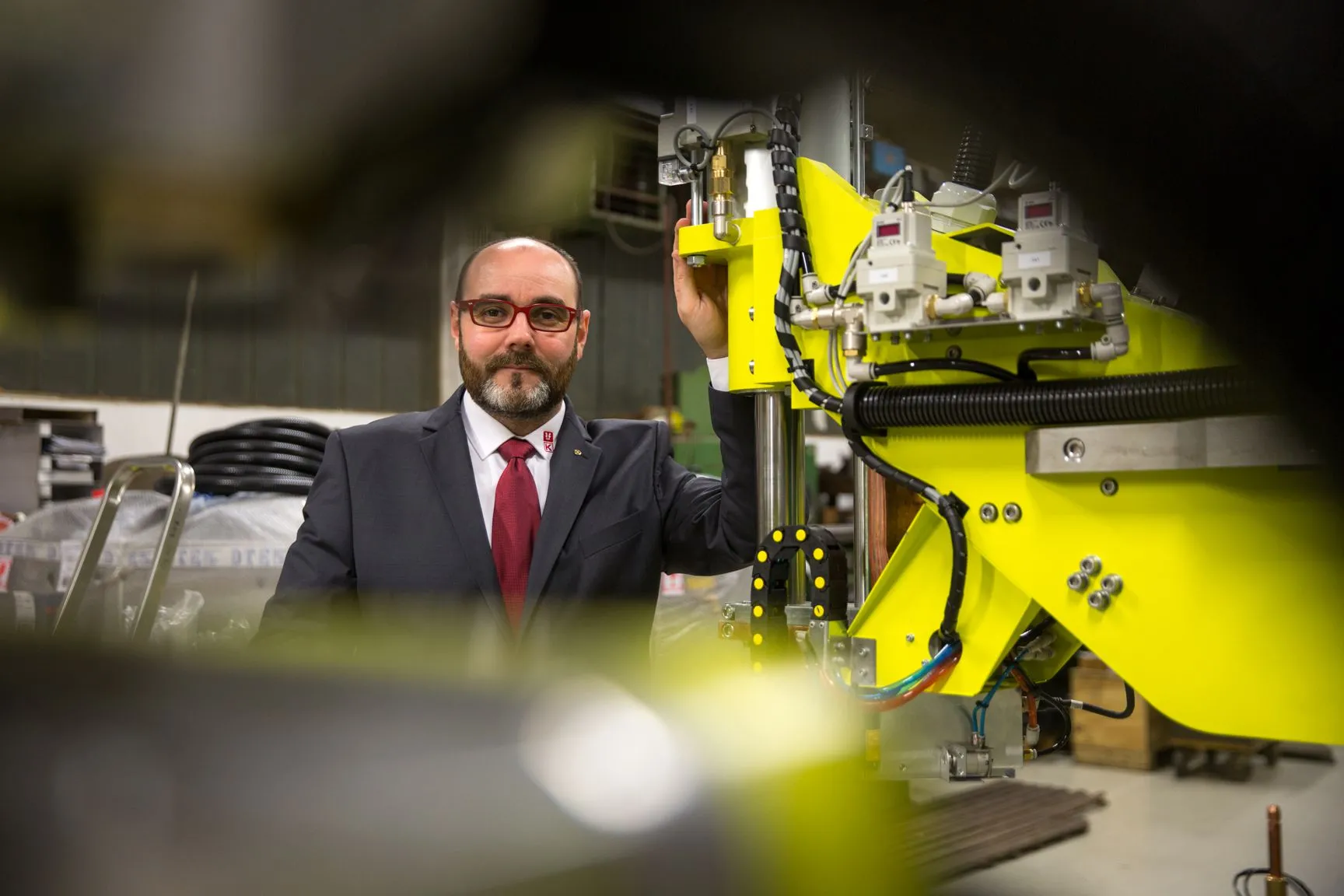

Этот производитель изготавливает самые большие в мире специализированные сварочные пистолеты для соединения больших компонентов пассажирских железнодорожных вагонов. Управляющий директор Йожеф Кочевар-младший (Jožef Kočevar Jr) отмечает, что в основе успеха компании лежит стремление к инновациям, совершенствование технологий контактной сварки и постоянное использование 3D-проектирования и инженерных технологий.

Для решения задач, связанных с разработкой и производством специализированного сварочного оборудования, компания KOČEVAR должна поддерживать конкурентное преимущество. Поэтому она стала одной из первых, кто внедрил технологию 3D CAD: в 1998 году программное обеспечение для 2D-проектирования Caddie® было заменено системой SOLIDWORKS® для 3D-проектирования механических узлов. Компания KOČEVAR сделала SOLIDWORKS своим стандартным программным обеспечением, поскольку оно отличается простотой использования, предоставляет доступ к инструментам моделирования и помогает сокращать сроки поставок.

"Причина, по которой мы используем SOLIDWORKS, заключается в том, что мы всегда ищем конкурентное преимущество, — отмечает Кочевар. — Мы проанализировали то, как внедрение SOLIDWORKS повлияло на разработку специализированных сварочных пистолетов, отметили, насколько это решение экономит время, и нам стало понятно, что SOLIDWORKS дает нам преимущество перед конкурентами. Без решения SOLIDWORKS со всеми его возможностями мы не смогли бы реализовать те проекты, которые выполняем сейчас".

СОКРАЩЕНИЕ ВРЕМЕНИ РАЗРАБОТКИ СПЕЦИАЛИЗИРОВАННЫХ СВАРОЧНЫХ ПИСТОЛЕТОВ В 10 РАЗ

С момента внедрения SOLIDWORKS компания KOČEVAR непрерывно сокращала циклы разработки и время поставки, что привело к 10-кратному ускорению разработки/поставки по сравнению с инструментами 2D-проектирования. "Если бы мы по-прежнему работали в 2D, то для разработки сварочных пистолетов, выпускаемых сейчас, потребовалось бы несколько лет", — подчеркивает Кочевар.

"Благодаря SOLIDWORKS нам удалось уменьшить время выполнения этих процессов с нескольких лет до нескольких месяцев, — продолжает Кочевар. — Основная причина повышения производительности заключается в том, что в SOLIDWORKS намного проще визуализировать проекты и вносить изменения. Когда мы вносим изменения в проект SOLIDWORKS, все связанные чертежи и техническая документация обновляются автоматически. Для внесения аналогичных изменений в 2D потребовалось бы не менее месяца. Специализированное оборудование — наше основное направление деятельности, поэтому мы используем SOLIDWORKS в каждом проекте и быстро вносим изменения".