Vermeer:重新定义重型机械的创新格局

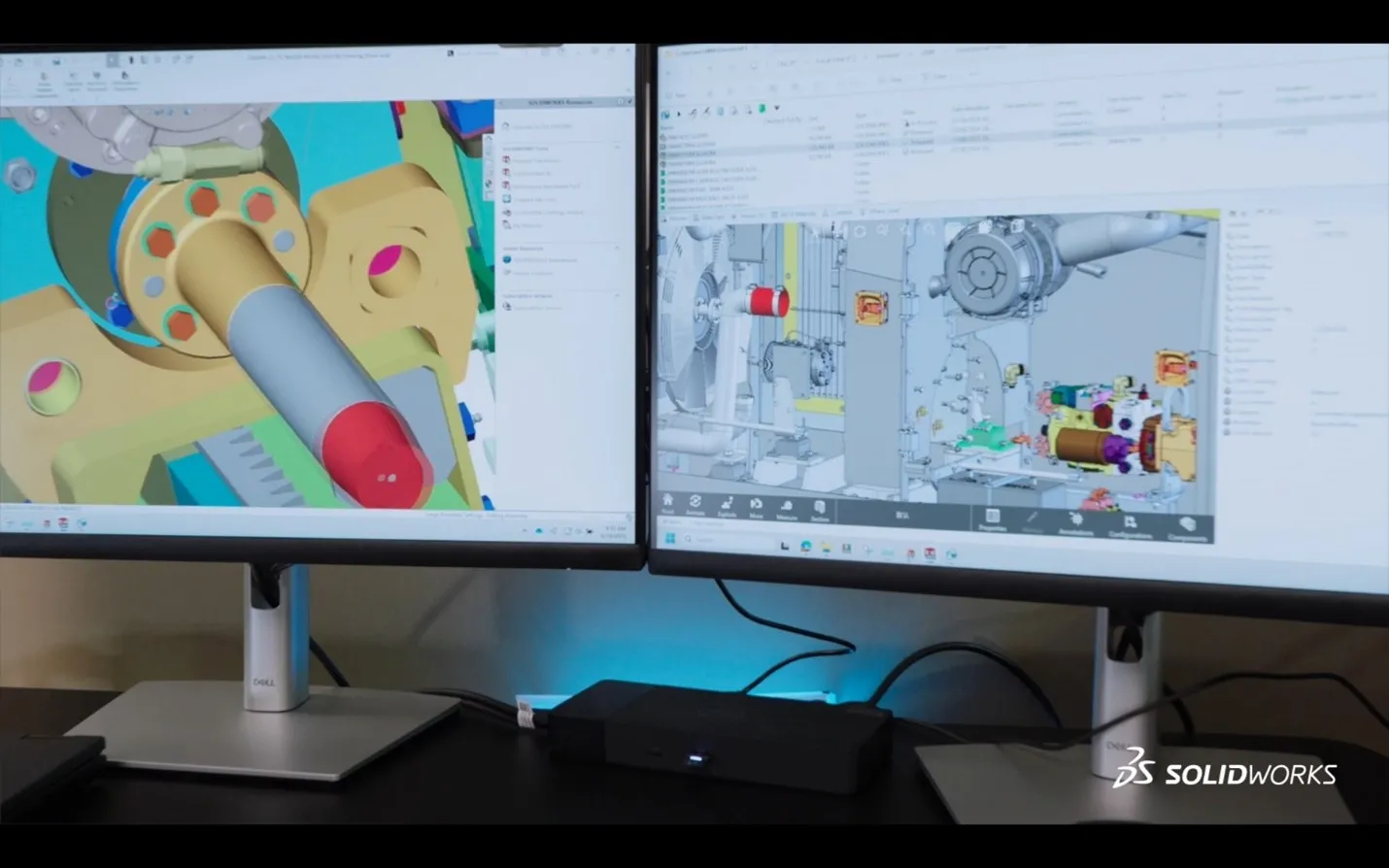

这家全球工业和农业设备制造商借助 SOLIDWORKS 3D CAD 和基于云的 3DEXPERIENCE 平台,实现设计流程简化与业务扩展。

挑战

通过流线化并集成设计、制造、采购和文档制作流程来加快机械开发,从而扩展产品并支持增加产出量。

解决方案

采用 SOLIDWORKS® 庞大的产品组合制造大型装配体工业和农业设备机器,意味着需要全方位应对复杂挑战。无缝集成高精度的大型机械系统。

成果

- 自动化开发工作流程

- 提高了开发和生产产出量

- 缩短并定制了工程更改流程

- 在 SOLIDWORKS 中管理每个零件

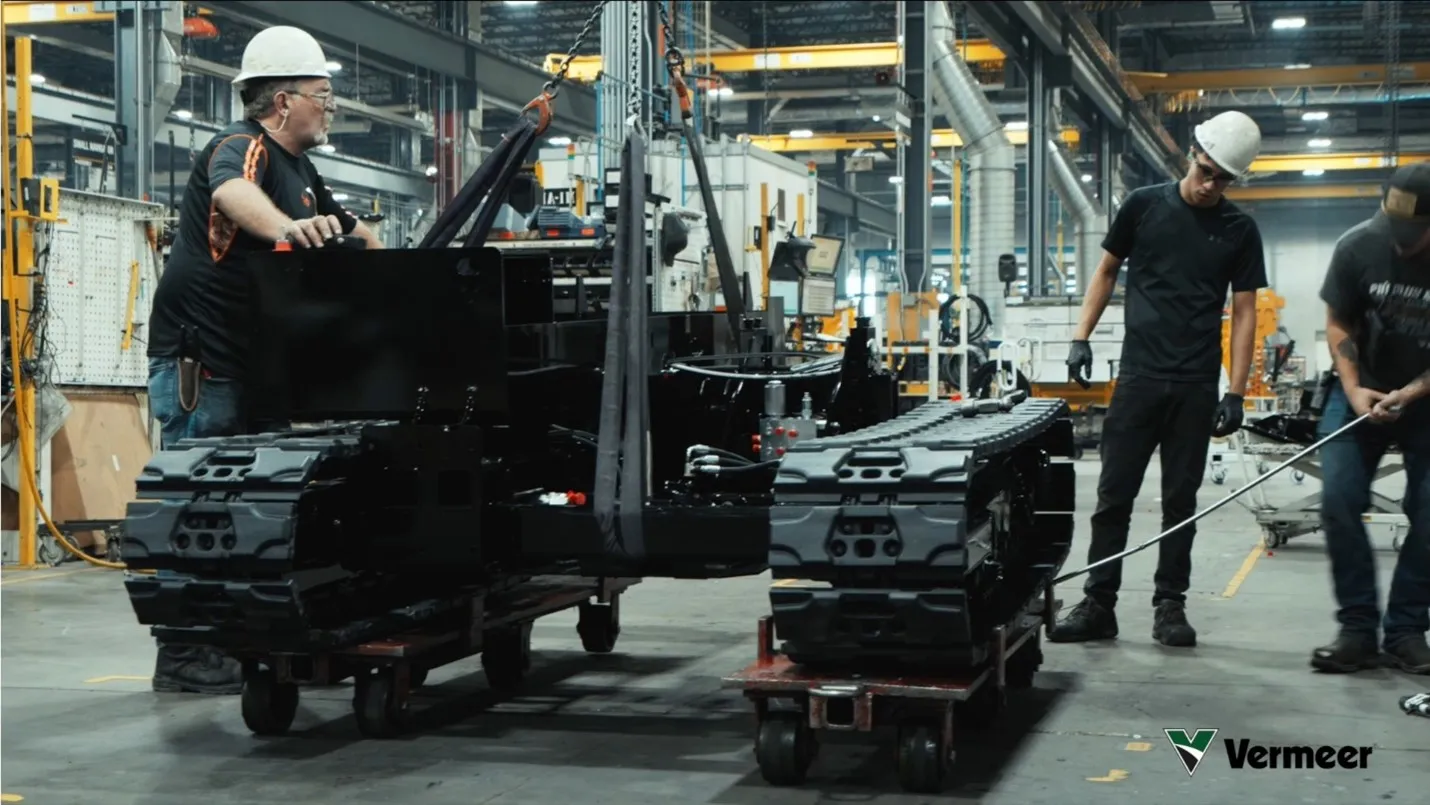

开发、设计和制造大型装配体工业和农业设备机器意味着需要全方位应对复杂挑战。工业装备工程师必须将大型机械系统 (钢架和传动系)、高精度液压系统、精密电子设备以及复杂的软件控制模块无缝集成到单台机器中,确保每个子系统流畅协同运作,提供强大动力和精确控制。此外,从传感器到结构性焊接,每个系统和组件都必须具备卓越的野外工况耐受性,能够承受持续振动和冲击负荷、极端高温、弥漫性粉尘和泥浆等严苛环境的考验。克服这些挑战,需要严谨的工程规范、先进的设计工具,以及持续改进的文化理念。自成立之初,对精准与创新的孜孜追求便一直是 Vermeer Corporation 的核心。

Vermeer 以一条指导原则构筑声誉:必须更好。从颠覆农业生产的圆捆干草打捆机,到实现地下光纤铺设的水平定向电钻,这家总部位于爱荷华州的设备制造商始终以解决现实难题为工程创新的导向。自这家公司首台机械设备 (一款能更快速、更轻松地卸载玉米的机械拖车起重机) 问世以来,直至今日已生产百余种模型,且全球化布局足迹遍及拉丁美洲、欧洲、中东、非洲、亚洲及大洋洲。Vermeer 当前正面临三大核心挑战:如何高效设计包含数千个组件的复杂机器、如何应对日益增加的法规合规要求,以及如何为全球客户提供可靠、创新的设备解决方案。

相关资源

我们利用 SOLIDWORKS 设计了中型电钻,这台机器非常复杂,配备大量液压系统和电气 [组件],用于铺设电话线、电线和光纤等公用电缆,并广泛应用于全球。

为了满足这些需求,Vermeer 深度依托达索系统 SOLIDWORKS® 3D CAD 软件和 3DEXPERIENCE® 平台,助力企业在保持业务增长的同时,实现协同效率提升、设计周期缩短、数据有序管理及质量持续优化。

性能导向的工程设计

Vermeer 产品组合包括众多高度复杂的设备,例如水平定向电钻,该机器集液压系统、电子设备和控制系统于一体,其中装配体所包含的零件数量极易超过 1 万个。

Vermeer 系统分析师经理 Greg Johnson 解释道:“我们利用 SOLIDWORKS 设计了中型电钻,这台机器非常复杂,配备大量液压系统和电气 [组件],用于铺设电话线、电线和光纤等公用电缆,并广泛应用于全球。”

这款中型电钻极具创新性,具备多项先进功能,可助力操作员精准决策,从而在钻进过程中避开供水或排污管线。Vermeer 借助 SOLIDWORKS 进行全方位设计,大至主要结构组件,小至机器的精密细节。事实上,SOLIDWORKS 是 Vermeer 进行所有机械 CAD 设计工作的唯一平台。

Johnson 继续说道:“使用 SOLIDWORKS 进行设计的一大优势是,我们能够在许多不同的 [机器] 模型中重复利用组件。”“而且,其中许多组件可以从一台电钻 [机器] 直接重用到另一台上。由于 SOLIDWORKS 使用参数化建模,工程师只需更新基础几何体,即可针对不同机器调整现有设计的尺寸。在 SOLIDWORKS 中更新组件后,该更改会自动拓展到使用该零件的每个装配体中,从而节省大量时间并降低设计错误的风险。”

借助 3DEXPERIENCE,统一数据并实现高效协作

随着 Vermeer 的发展,产品数据量和设计复杂性激增,传统工具已难以有效应对。Vermeer 产品生命周期管理总监 Harold Sullivan 如此描述昔日系统分散导致的低效困境:“我们曾使用 53 种不同的工具管理一个项目,信息存储点分散在 20 个不同位置,完成单个活动需要关联 25 个子流程。”

Vermeer 引入达索系统 3DEXPERIENCE 平台,旨在建立统一流程,并为工程和制造数据创建单一可信源。迁移到基于云的系统后,Vermeer 实现了可扩展性和定期更新,无需再经历冗长的软件升级。“[手动升级 SOLIDWORKS] 耗时约 8 个月。我们需要投入数百工时才能完成升级,”Sullivan 回忆道。“而在相同周期内,我们的 3DEXPERIENCE 云平台 [自动] 完成了三次更新,我们几乎无需投入任何精力。”

除提高效率外,3DEXPERIENCE 更构建了一套规范化的管理框架。工程师如今在明确的产品变更控制、零件分类系统和配置管理规则下开展工作。工程师可以搜索风扇尺寸、叶片数量或轮毂方向等属性,从而快速找到所需的零件,无需再创建重复零件。这不仅可以减少冗余零件、降低库存成本,更可实现跨产品线设计标准的高度统一。

通过实施 3DEXPERIENCE 产品生命周期管理解决方案,Vermeer 不仅为全球协作和标准化数据管理奠定了基础,更实现了系统的长期可扩展性,这一系列成果,均得益于始终将 SOLIDWORKS 置于设计流程的核心。

应对多重挑战的工程设计

大型设备操作员常需在高风险环境下长时间作业。一项能减轻疲劳或改善视野的设计改进可能关乎生命安危。因此,现代驾驶室采用密闭增压与温控系统以隔绝粉尘和噪音。这些设备还配备符合人体工程学的座椅、清晰的视野区和低操作力控制装置,可有效缓解操作员疲劳度,确保即使长时间轮班也能保持警惕。此外,受物流条件限制,许多大型机器需要采用模块化设计,即可拆解为符合运输规范的模块,这既能满足公路运输法规,又能实现现场快速组装。

Vermeer 高级机械工具工程师 Scott Riddle 指出,他的团队依靠 SOLIDWORKS 的结构分析和多配置建模等关键功能来优化设计。“我们必须保持一定的最大重量,同时还需要考虑半挂车与轮胎的重量分布,”他解释说。对于大型机械而言,满足运输尺寸限制必不可少。为此,设计团队使用 SOLIDWORKS,在设计阶段精准调整设备重心的位置,以确保符合运输规范。

为避免代价高昂的重大失误,像 Vermeer 这样的公司会采用先进仿真和数字孪生技术设计大型机械。在构建物理原型之前,工程师会创建设备的虚拟模型,并对它们进行应力、载荷及多种工况下的模拟测试。在数字化阶段早期发现潜在设计缺陷能大幅节约成本,因为在概念/设计阶段通过仿真发现问题,其修正成本远低于制造完成后才发现问题。

有效管理业务增长

Vermeer 通过集成 SOLIDWORKS 及相应辅助平台,已取得显著成效。得益于参数化建模技术,并能跨项目复用组件,设计周期大幅缩短。自动化工作流程现已应用于设计审阅与工程变更管理流程中,可减少错误并节省时间。

工程、制造和技术写作团队之间的沟通得到改善,从而确保产品生命周期中各环节的协同一致。借助 3DEXPERIENCE,公司还在产品数据、流程及生命周期管理方面建立了更规范的管理体系,从而创造出更高效、更可靠的开发环境。

“我们想要一个能在云端运行的平台,想要把不同业务部门整合起来,并能在全球范围内复制这些流程。3DEXPERIENCE 平台提供了公司发展所需的功能,让我们得以持续提效,”Johnson 激动地说道。

对 Vermeer 而言,SOLIDWORKS 和 3DEXPERIENCE 平台不仅仅是产品开发工具,更是支撑公司进行全局性数字化转型的支柱。它们让工程师能够专注于解决现实世界中的问题,同时具备伴随公司宏伟蓝图同步拓展的创新能力。

产品质量和可靠性副总裁 Mark Cooper 强调,随着公司规模扩大,SOLIDWORKS 确保了团队在应对日益增长的设计与性能要求时仍能有效运作。他总结道:“我刚入职 Vermeer 时,它的规模还很小。SOLIDWORKS 伴我们一路发展,为我们提供了客户和内部团队所需的工具。SOLIDWORKS 正是我们能够向前迈进的关键原因之一。”

产品:

- SOLIDWORKS 白金版 CAD

- SOLIDWORKS Simulation 白金版

- SOLIDWORKS PDM

- SOLIDWORKS Composer

- 3DEXPERIENCE 平台

详细了解 SOLIDWORKS 扩展产品组合

对于 SOLIDWORKS 解决方案存有疑问?

SOLIDWORKS 解决方案能让您和您的团队迅速地将新创意转化为优秀的产品。