Optar Technologies Limited 专业从事进气滤清器外壳和系统的设计和制造,其产品可用于旋转机械、压缩机和涡轮机。这家设计及工程咨询公司于 2005 年成立于英国,专为跨国能源公司供应及安装燃气涡轮机进气滤清器,他们在大型电站项目上拥有传统优势,还能为各种规模较小的应用环境提供进气系统。

据常务董事 Andrew Thomson 介绍,为了提供全套工程服务,包括设计、工程、验证、项目管理和制造服务,该公司需要利用先进的设计、仿真和产品数据管理 (PDM) 工具。Optar 于 2008 年购买了 SOLIDWORKS® Premium 设计软件,尽管该软件让这家咨询公司能够执行设计建模,但还是必须依赖于外部合作伙伴,才能执行在进气滤清器外壳项目中经常需要执行的结构和流体分析。

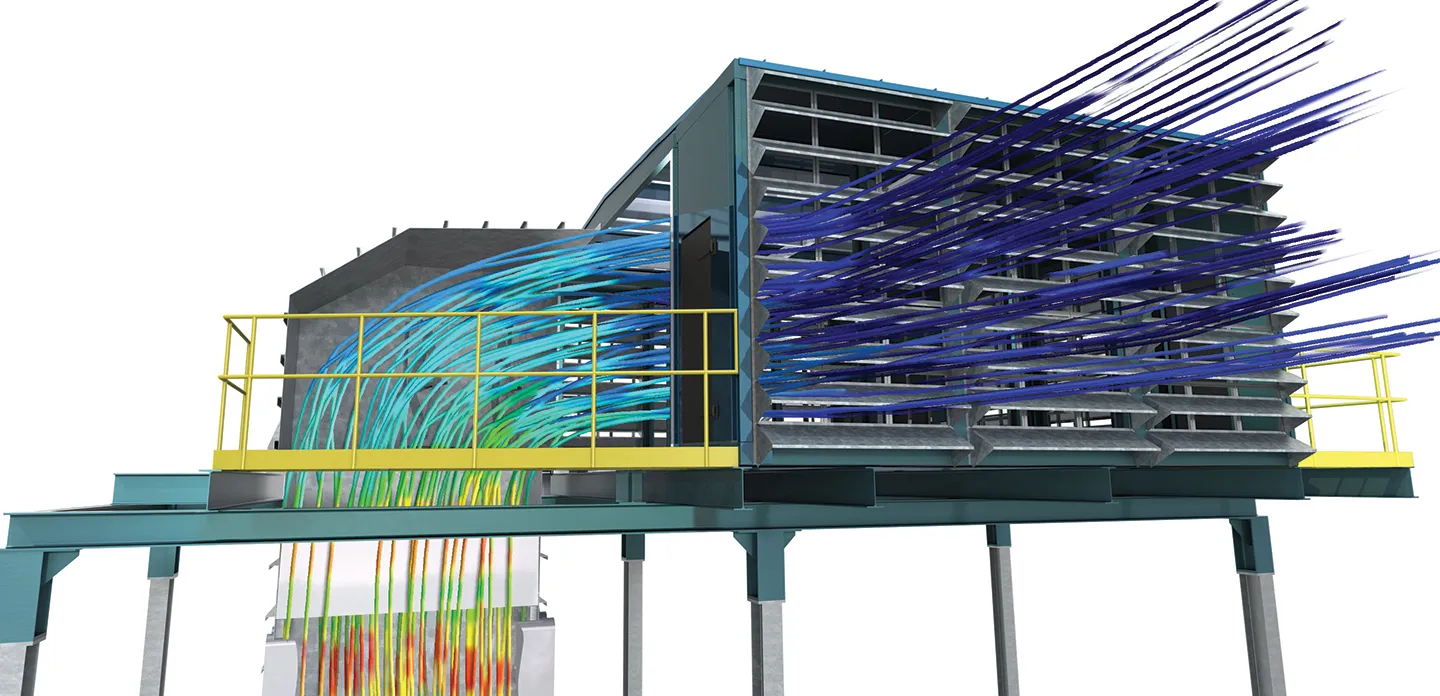

尽管使用外部资源来执行设计仿真和验证就已经足够了,但是这种做法会造成流程中不必要的延迟和成本,并给公司的定价和竞争力带来负面影响。为了避免这些额外的成本和延迟,Optar 决定在内部执行设计仿真和验证,并且开始使用计算流体力学 (CFD) 和有限元分析 (FEA) 软件解决方案来评估结构和流体流动现象。该咨询公司还需要一种自动化 PDM 系统来满足其获得 ISO 9001 认证续期的需要。

由于 Optar 在使用 SOLIDWORKS Premium 设计软件时获得了积极体验,因此决定在 2012 年增加 SOLIDWORKS Simulation 分析和 SOLIDWORKS Flow Simulation 分析软件,并在 2013 年增加 SOLIDWORKS Enterprise PDM (EPDM) 软件。Optar 之所以选择 SOLIDWORKS 解决方案,是因为它们易于使用、提供所有必要功能且完全集成。“从使用 SOLIDWORKS 设计发展到使用 SOLIDWORKS Simulation 和 PDM 软件包,对我们来说是很自然的事,”Thomson 说道。

通过内部仿真来节省时间和金钱

自从增加了 SOLIDWORKS Simulation 和 SOLIDWORKS Flow Simulation 软件以来,Optar 已经通过在内部执行设计仿真和验证流程,节省了时间和成本,同时提高了进气系统设计的性能。例如,在一个 720 MW 电站项目中,仿真结果证明 Optar 设计将未燃尽碳氢化合物的 0.1 微米颗粒滤清效率从 15% 提高了 90%。除了在 Optar 内避免不必要的延迟和成本之外,在内部执行仿真还帮助节省了其客户的资金。