Réduire le nombre de prototypes et raccourcir les délais d'exécution

S.G.A. a utilisé 3DEXPERIENCE Works Simulation pour économiser du temps et de l'argent en réduisant le nombre de prototypes requis pour définir les propriétés élastiques des élastomères utilisés dans le bloc silencieux sur la douille du bras de raccordement du wagon de chemin de fer pour la rame Hitachi Caravaggio.

« Les économies les plus importantes réalisées avec 3DEXPERIENCE Works Simulation découlent de la réduction du délai entre la conception du produit et la configuration finale, et de la réduction des coûts liés aux modifications apportées aux équipements de production et de contrôle », souligne S. Meli. « 3DEXPERIENCE Works Simulation nous permet d'éliminer et/ou de réduire le nombre de prototypes nécessaires pour atteindre les performances finales du produit, ce qui nous aide à accélérer les délais de mise en œuvre de la conception à la production finale, ainsi qu'à réduire les coûts de prototypage et de réglage de précision. »

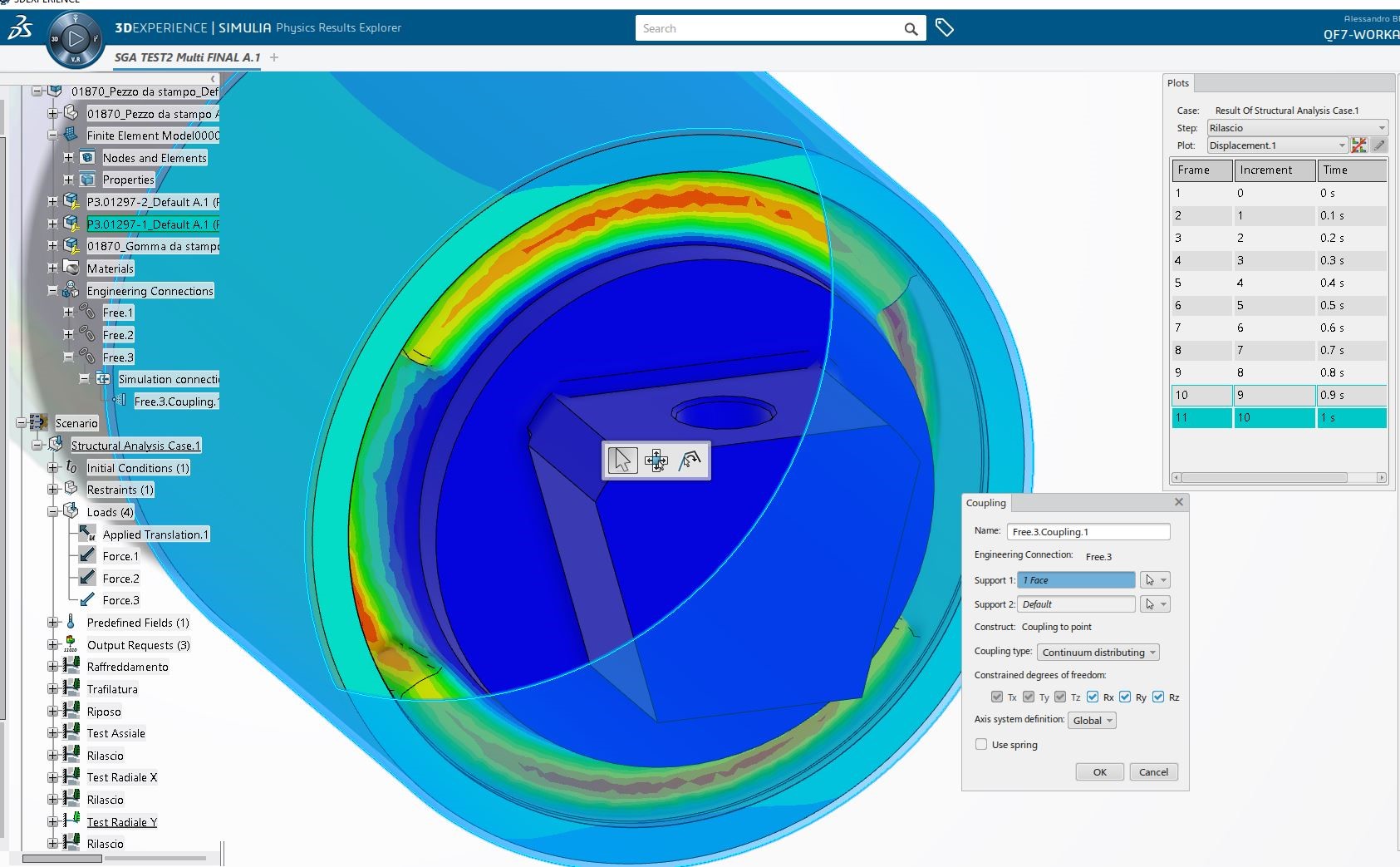

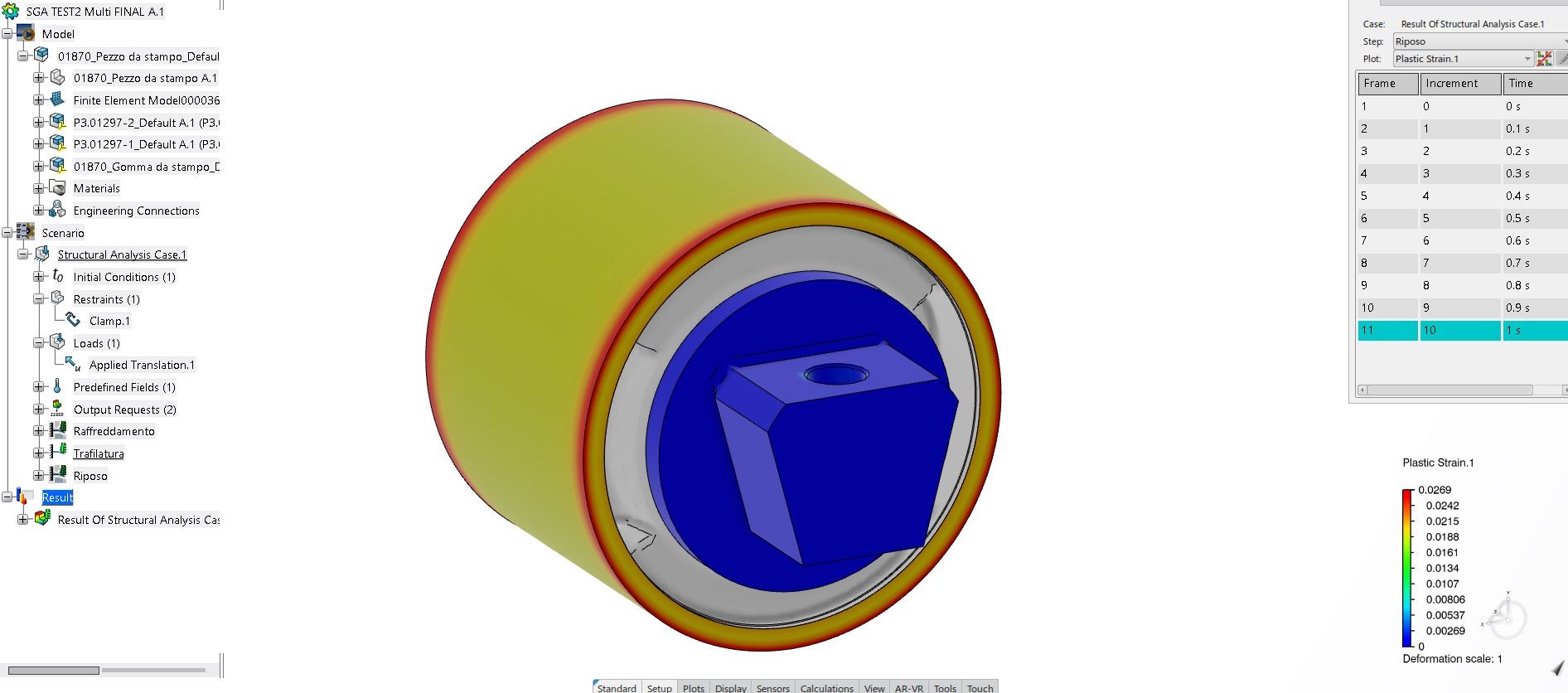

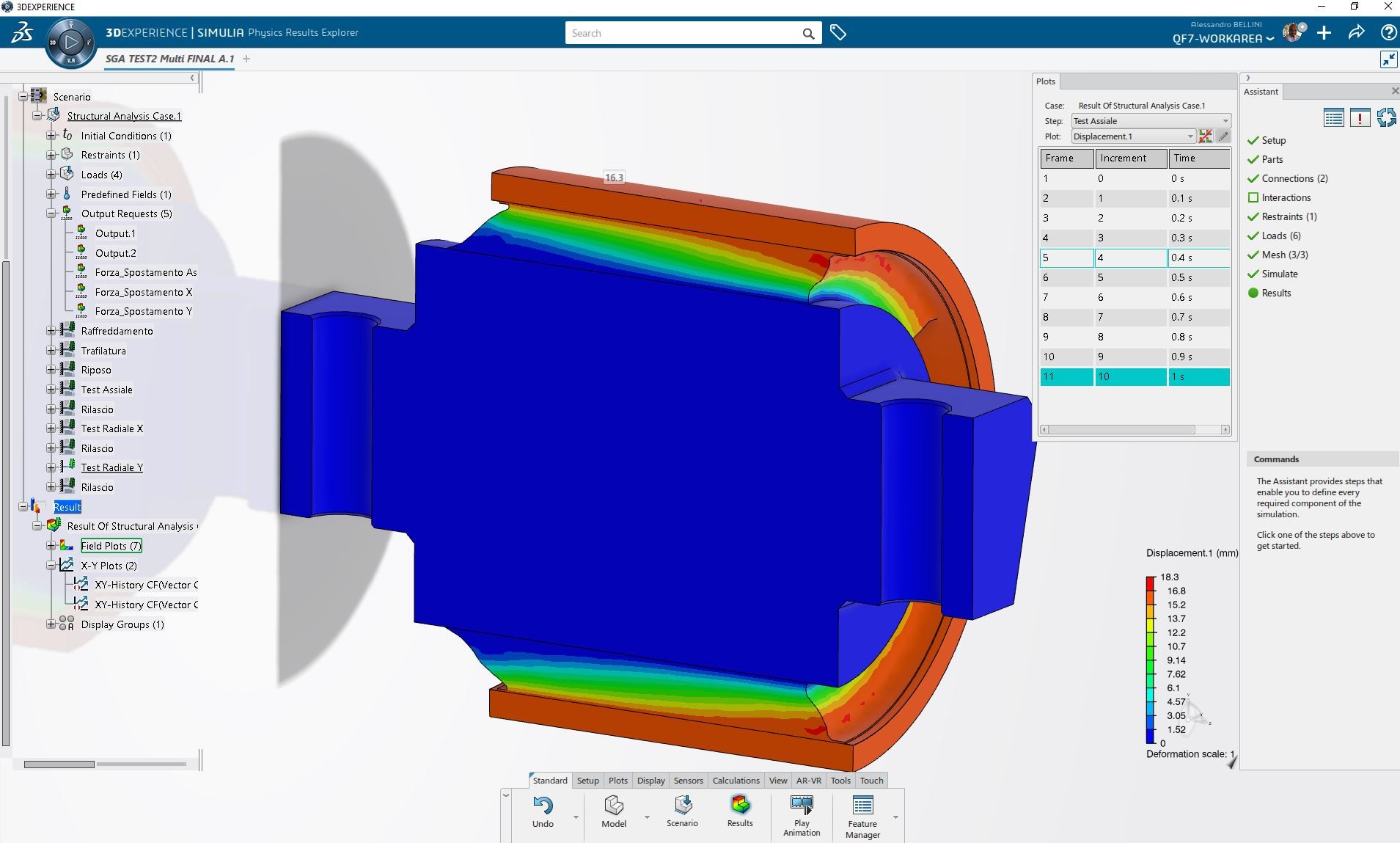

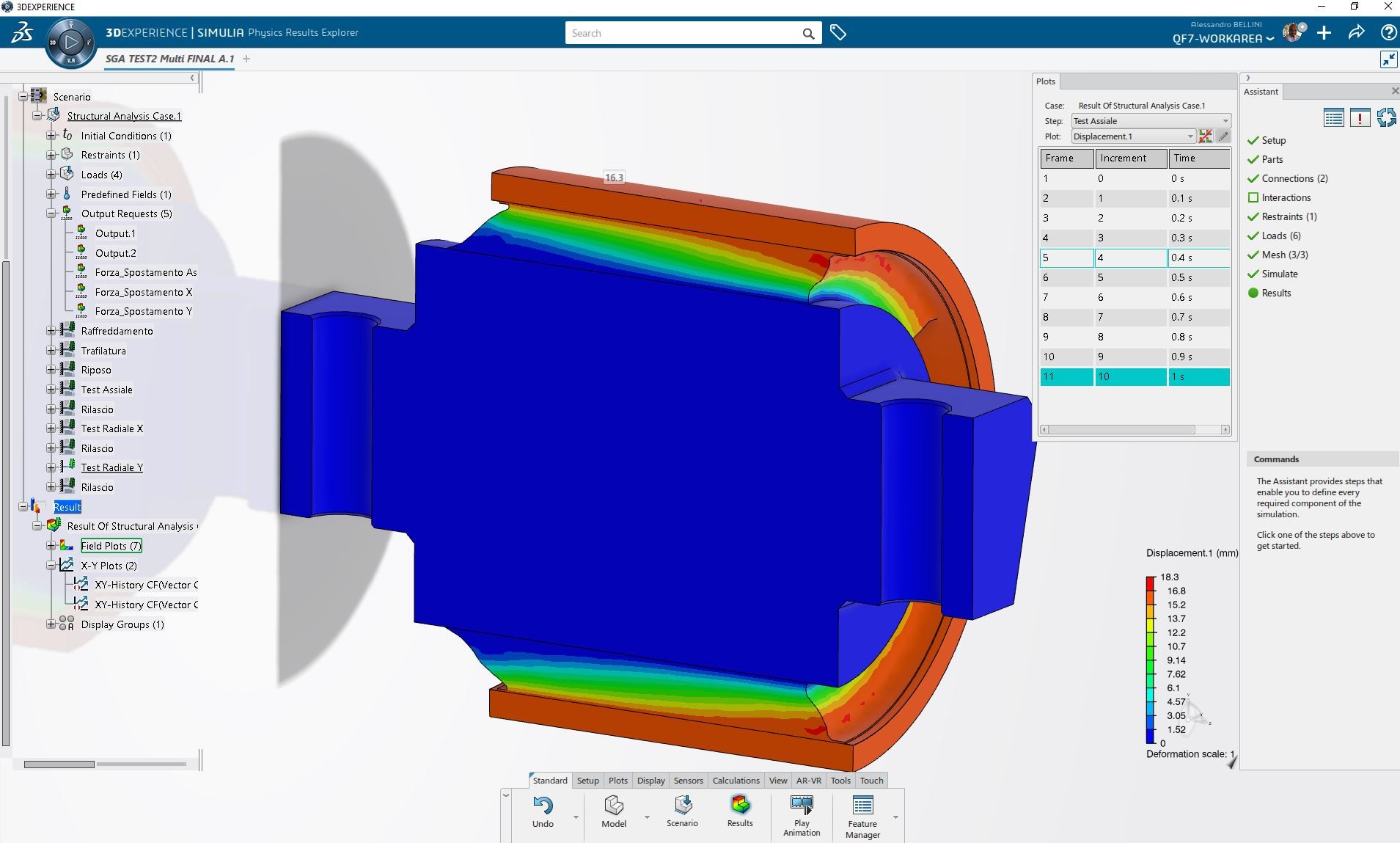

La plupart des scénarios de simulation rencontrés lors du développement de systèmes anti-vibrations impliquent une analyse de grands déplacements. Cependant, les ingénieurs S.G.A. utilisent également 3DEXPERIENCE Works Simulation pour obtenir des résultats précis sur de nombreux autres problèmes complexes d'analyse non linéaire de grands déplacements.

Les problèmes les plus difficiles impliquent la simulation de rétrécissement/contrainte résultant des variations thermiques ainsi que la simulation de pré-compression due à la plastification de l'acier. « Avec 3DEXPERIENCE Works Simulation, il est très facile d'obtenir des résultats conformes aux résultats réels d'un projet que nous avions déjà finalisé », ajoute D. Massa. « En d'autres termes, nous avons démontré l'exactitude des résultats de la simulation en validant un projet existant avec 3DEXPERIENCE Works Simulation. »

« 3DEXPERIENCE Works Simulation fournit tous les outils dont nous avons besoin pour avoir la garantie que nos produits offrent des performances sûres et fiables », déclare S. Meli. « Nous apprécions également la possibilité de réaliser des simulations multi-étapes/multiphysiques, telles que des analyses thermiques et mécaniques au sein d'un même projet, sans avoir à dupliquer les modifications de géométrie ni à créer un nouveau maillage, grâce à l'intégration complète entre le portefeuille SOLIDWORKS et 3DEXPERIENCE Works Simulation. »