バッテリー製造分野の常識を塗り替えたドライ電極テクノロジー

エネルギー貯蔵とバッテリー メーカーがSOLIDWORKSと3DEXPERIENCEプラットフォームを使用し、コラボレーション、効率化、自動化を推進しています。

課題

ロボットのプログラミング、溶接、形成の効率を向上するとともに、リソースの使用率を大幅に向上して生産性を高め、納期を短縮し、価格競争力を高める。

解決策

Autodesk Inventorのツールを、3DEXPERIENCE® SOLIDWORKS®の設計ソリューションおよび、Expandedポートフォリオのデータ管理、コラボレーション、コミュニケーション、製造の各ソリューションに切り替える。

結果

- ECR工程およびECO工程の自動化により、エンジニアリングの応答時間が50%短縮

- 新しい電極製造装置の図面レビュー工程が効率化

- 設計の共有とイテレーションが迅速化し、エンジニアリングのコラボレーションが改善

- テンプレートおよび注記への更新を簡単に一括配信できるようになり、部品と図面の作成にかかる時間が節約

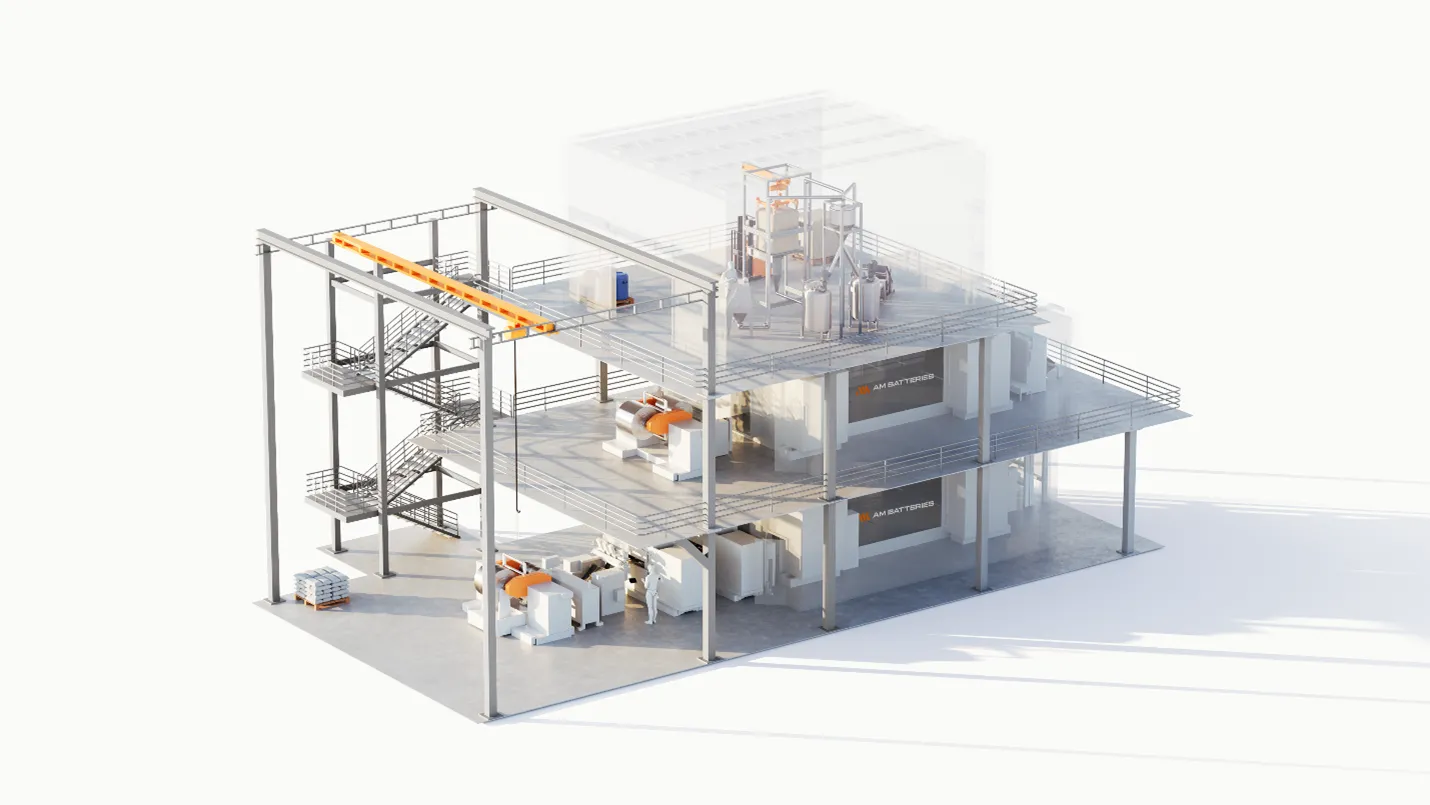

Time誌の2024年最優秀発明賞を受賞したAM Batteries社は、電気自動車(EV)、グリッドスケール ストレージ、家電で使用されるリチウムイオン バッテリー用ドライ バッテリー電極(DBE)製造技術のリーダーとして、急速にその地位を確立しています。同社は革新的なPowder to Electrode™ドライ コーティング法を開発しました。乾燥した活物質を直接集電体に吹き付けることで、従来の湿式スラリー工程で必要だった有害溶剤やエネルギーを大量に消費する乾燥工程が不要になりました(電池の活物質と間で電子を行き来させるための薄い金属箔を電流集電体と呼び、素材には主にアルミニウムや銅が使われます)。

AM Batteries社のイノベーションの影響を理解するには、EVバッテリーの幅広い状況を考慮する必要があります。

湿式スラリー電極の製造には、N-メチルピロリドン(NMP)という溶剤が必要です。NMPは生殖毒性を有することから、欧州化学品庁(ECHA)によりREACH規則の下で「高懸念物質(SVHC)」に分類されています。さらに、米国環境保護庁(EPA)にも、有害化学物質規制法(TSCA)に基づき、人の健康へのリスクがある物質とされています。

より持続可能な製造方法

AM Batteries社が構築したドライ電極製造工程を用いると、NMP溶媒を完全に除去することができます。Tesla、LG Energy Solutionなどの企業がDBEに投資していることから、同社の優位性は明らかになっています。製造面では、DBEを使用することで、エネルギー消費量を削減し、有毒溶媒を排除することで、より安全で効率的な工程が可能になります。技術面では、DBEにより、バッテリーを大規模に生産するための、エネルギー密度と拡張性が向上します。

さらに、DBE製造工程により、設備投資を最大40%、運用コストを50%以上削減できます。DBEにより、バッテリーの工場面積を5分の1倍に縮小し、エネルギー コストを75%削減することもできます。世界的なバッテリー需要の急増に伴い、AM Batteries社は、よりクリーンで迅速、かつ低コストの製造を実現にする体制が整っています。

関連リソース

クラウドの3DEXPERIENCEプラットフォームでのデータ管理に移行する前は、製品の状態や、部品に関連付ける追加メタデータの把握が困難でした。3DEXPERIENCE SOLIDWORKS [および拡張ポートフォリオのソリューション]の最大の魅力は、単なるCADツールに留まらず、PDM [製品データ管理]ツールでもある点です

成長に最適なツールを導入する

2020年の設立で、マサチューセッツ州ビレリカに拠点を置くAM Batteries社は、当初Autodesk® Inventor®の製品開発ツールを使用していました。しかし2024年になると、ツールの限界が明らかになりました。機械エンジニアでCAD管理者のJoel Hauerwas氏は、データ管理、開発、リリースの各工程の改善が必要なポイントにAM Batteries社が達したと説明しました。

Inventorでは、リビジョンの追跡が困難、リリース工程が面倒で、製品データに自動化が欠けていました。「製品設計データはInventorのボールトで管理されおり、自動化はほとんど、いやまったく行われていませんでした」とHauerwas氏は説明します。「リビジョンの追跡が困難で、図面と製品リリースの工程は面倒でした。テクノロジーを商品化するに先立ち、製造をサポートするために、データ管理を改善し、リリース工程を自動化する必要がありました」

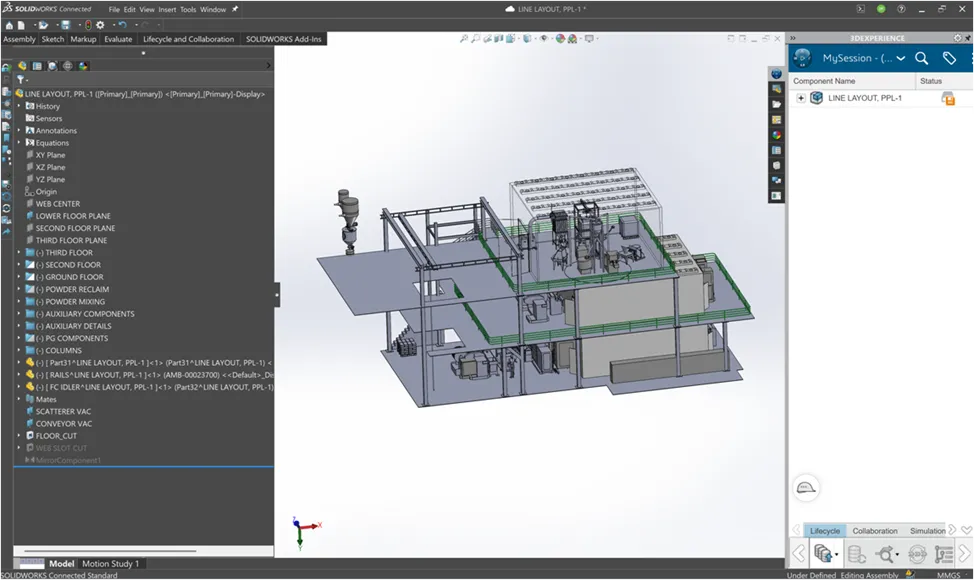

2024年、AM Batteries社はInventorの使用を止め、3DEXPERIENCE® SOLIDWORKS®のほか、Manufacturing Definition CreatorやShop Floor Programmerなどから成る接続型アプリケーション ポートフォリオに移行しました。AM Batteries社は、SOLIDWORKSの再販業者GoEngineerのサポートで、Inventorのボールトに保存されている15 GBのデータをクラウドに移行しました。

「クラウドの3DEXPERIENCEプラットフォームでのデータ管理に移行する前は、製品の状態や、部品に関連付ける追加メタデータの把握が困難でした」とHauerwas氏は振り返ります。「3DEXPERIENCE SOLIDWORKSの最大の魅力は、単なるCADツールに留まらず、PDMツールでもある点です」

データと工程を一元化することで、部品番号付け、図面リリース、設計変更指示(ECO)、安全マニュアルを同じ環境内で管理できるようになりました。

標準化、自動化、迅速化

3DEXPERIENCEプラットフォームのSOLIDWORKSに移行することで、AM Batteries社は、設計変更要求とECOワークフローを自動化し、エンジニアリングの応答時間を半分に短縮しました。また、新しい製造機器の図面レビューが簡素化され、設計の共有と反復が容易になり、エンジニアリング チーム間のコラボレーションがシームレスになりました。

標準化されたテンプレートが、組織全体で自動的に更新されるため、時間が節約されます。この変化は、単なる技術的なアップグレードではありません。Joel Hauerwas氏が説明するように、「テンプレートは自動化され、標準化されているため、3DEXPERIENCEプラットフォームにリンクされている同じ共有テンプレートを誰もが使用しています」この変更だけで、リビジョン管理が強化され、検索性が向上し、リリース工程が効率化しました。

リチウムイオン電池の需要が加速する中、業界の将来を担う技術としてドライ電極製造が注目されています。AM Batteries社は、3DEXPERIENCEプラットフォームを利用し、GoEngineerのサポートを得て、よりクリーンで高速、低コストのバッテリーを発明するだけでなく、製品化の方法を世界に示しています。

製品:

- SOLIDWORKS Professional

- Manufacturing Definition Creator

- Shop Floor Programmer

- 3DEXPERIENCEプラットフォーム

SOLIDWORKSと3DEXPERIENCE Worksの詳細を見る

SOLIDWORKSソリューションについてご不明な点はありますか?

お客様とお客様のチームは、SOLIDWORKSソリューションによって、短期間で新しいアイデアを優れた製品に変えることができます。