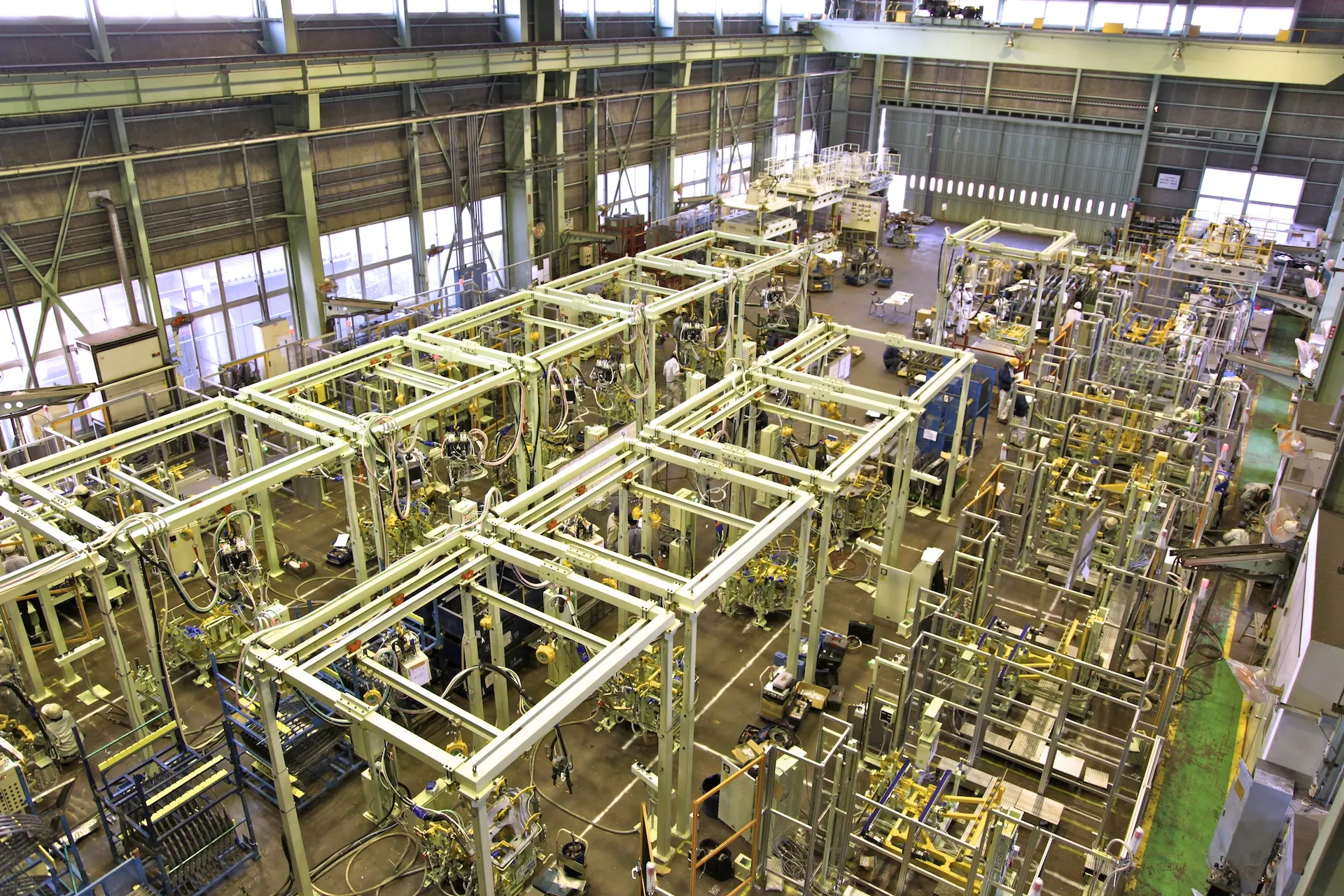

ハイエンド/ミッドレンジ CADの「ハイブリッド運用」を決断

設計環境を刷新するにあたって、狙いは 3つあった。「設計工

数削減」、「後工程の工数削減」そして「導入コストの抑制」である。

「全て CATIAで統一すれば、後工程用データ変換の必要がな

く、CAM連携も確実です。しかし自社にとっては運用コス

トが高すぎ、納得できる投資対効果を試算できませんでし

た」と村田氏。

行き着いた解決策は、設計ツールの統一にはミッドレンジ

3次元CADを採用し、ミッドレンジでは対応できない複雑な曲面

などは、すでに持っている CATIAを補助ツールとして使うこ

と、つまり、「ハイエンド CADおよびミッドレンジ CADを用途に

よって使い分けるハイブリッド運用」であった。

「検証を通して『ルールを明確に定めて運用すれば、ハイブ

リッドであっても工数を増やすことなしに、設計・加工の流れ

を一本化できる』手ごたえを感じました」と村田氏は当時を振

り返る。

統一ツールにするミッドレンジ3次元 CADとしては、

SOLIDWORKSを選定した。

「同じダッソー・システムズ・グループの製品で、 CATIAと連携

しやすくなるであろうという将来性を評価しました。完全連携

にはまだ時間がかかると思いますが、可能性は十分にあると

思っています。他のミッドレンジCADではダイレクト連携の可

能性はゼロです。また、SOLIDWORKSは、CATIAと比較して

しまえば機能に制約があり、正直なところストレスを感じる部

分もあります。しかし操作性がシンプルで使いやすいと評価

をし2014年末、導入の後押しをしました」と、システム事業部

システム企画課課長の飯田修右氏は語る。

製品データ管理も最初から導入し、新しく策定する設計ルー

ル・運用ルールに組み込んでおくべきだという判断により、

SOLIDWORKS PDM Professional(以下、PDM)も導入した。

「設計工数2割減」を達成、 2年後に「工数半減」を目指す

当初、ヘム設計課で、 SOLIDWORKSとPDMを導入開始。そ

の後、プレス設計の部門も 2015年末に導入。両部門でそれ

ぞれ、ハイエンドCADおよびミッドレンジ CADを使い分けて

効率よい設計を実現するためにはさまざまな工夫を重ねて

いる。

「CATIAとSOLIDWORKSの位置づけは 2通りの案を立てて

詳細を詰めて、PDMでの部品管理が的確にできる案を選択

しました。その位置づけに沿ってCATIAで行う作業を具体的

に区分けし、設計ルール、運用ルールを作りました」と、 W事業

部ヘム設計課グループリーダーの加藤久美子氏。長年にわ

たって社内でブラッシュアップしてきた「図面基準」を廃して、

3次元データの中に加工情報を埋め込む「データ基準」を

新たに策定する苦労もあった。

こうした試行錯誤の成果として、設計工数削減の成功例がう

まれた。

「ヘミング機の特定モデルの例ですが、 2014年前半の設計

工数を 100とすると、 SOLIDWORKS導入直後の2014年後

半は135に増えましたが、 2016年後半には 80に落ち着きま

した。設計環境が統一され、設計の流れが 1つに統一されたこ

とで、『設計工数2割減』の効果が出ました。」と加藤氏。「もと

もとの100が、かかり過ぎていた感もありますが、この結果は

社内でも評価をしています」と、村田氏。 2018年には 50、つ

まり当初の「設計工数半減」を大きな目標として今後も工夫を

加えて、活動を継続する。

PDMによるバージョン管理、部品ライブラリ整備も、設計工

数削減に貢献している。

「設計手順も履歴も共通としたため、データ構成が理解しや

すい、再利用しやすい、検図しやすい。みんなが共通部品を

積極的に利用しますし、ピーク時にはグループ設計へすばや

く移行します。担当者がいなければ、どれが最新データであ

るかを確認することさえできなかった従来体制とは、大違い

です」と飯田氏。部品の動作付けには、SOLIDWORKSのコン

フィギュレーション機能も役立っているという。

もうひとつの狙いである「後工程での工数削減」にも明らかに

効果が出ている。

たとえば曲面加工は、従来は、設計段階での曲面作成とは別

に、加工用の曲面をゼロから作成していた。現在は、 CATIAで

作った「原型」をCAMまで継承するため、フィレット掛けや逃が

し形状作り込みに設計データを利用でき、二度手間・重複作

業を排除できた。

構造加工のほうは、従来作業者が紙図面に書き込んだ指示を

見ながら、加工属性を 1つずつ CAMへ入力していた。現在は、

SOLIDWORKSで色づけしておいた加工指示を CAMに取り

込み、加工属性の入力作業は最小限の工数となった。

しかも、こうした効果は、導入コストを抑制しつつ達成するこ

とができた。

CADとPDMをCATIA製品でそろえた場合と比較し、

SOLIDWORKS環境は初期投資 6割減、年間ランニングコスト

も6割減、半分以下の低コストで整備・維持できたのである。

ヘム設計課における「ハイブリッド設計環境」整備の取り組み

は、これからも続いていく。

次の段階では、標準化・規格化の範囲を、すべての製品、すべ

ての設備タイプ、すべての部品へと広げていき、工数やコスト

「半減」効果を徐々に拡大していくのが目標である。