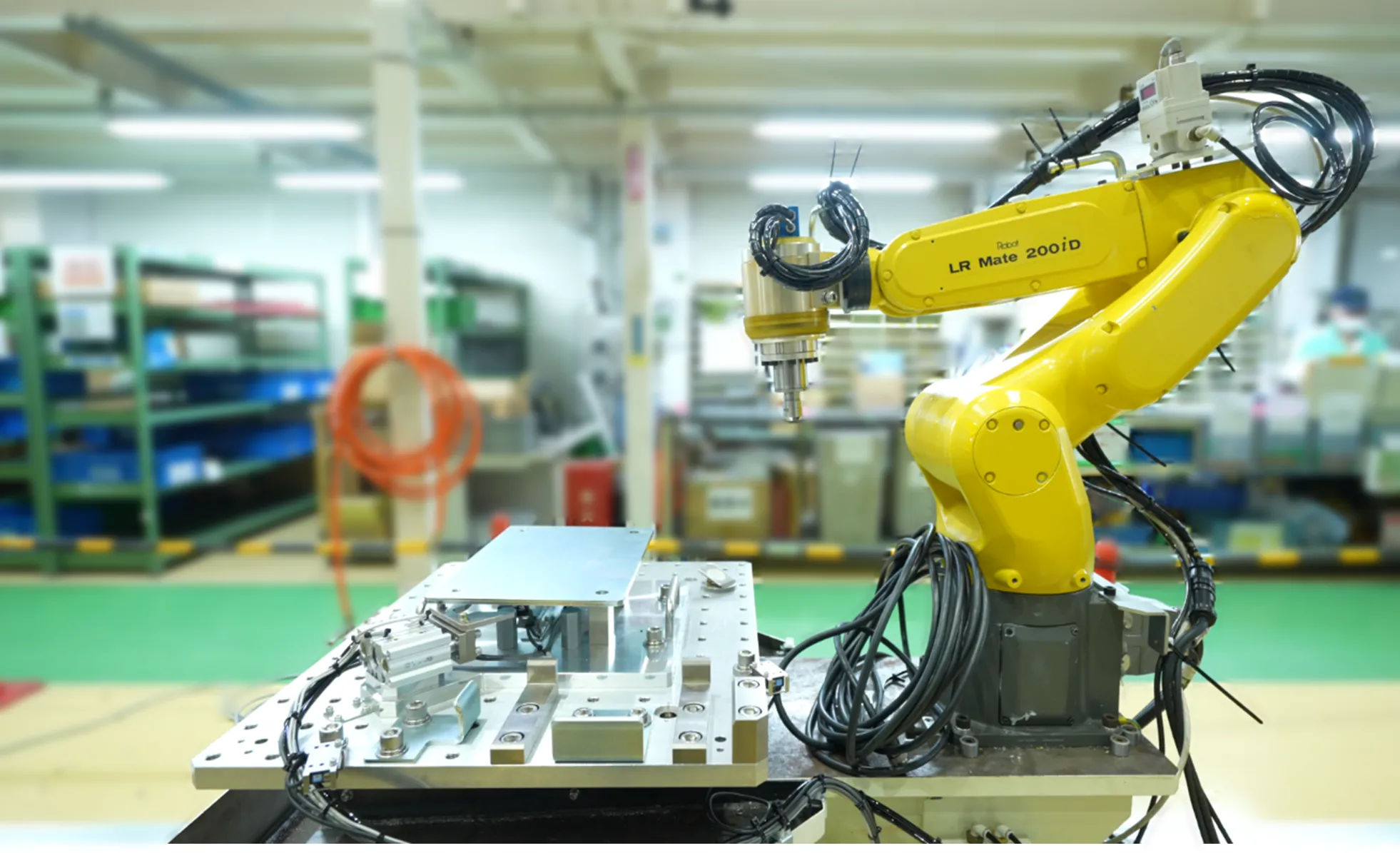

豊電子では、顧客の要望をヒアリングし、最適な製造ラインを提案している。必要となる周辺機器を設計・製造し、ロボットと組み合わせて、顧客の工場で適切に動作するかを検証し、インストールする。顧客の業種は多種多様にわたるので、製造ラインに与えられる条件は大きく変わる。製造ラインの設計には、ラインの周辺環境、ロボットシステムが必要とする空間、自動搬送装置のタイミングなど、多くの条件を想定して設計する必要があるため、詳細に設計しても実際に動作させてみるとうまく行かないことが多くあったという。

リアル空間での手直しを最少化するため、製造ラインをバーチャル空間に再現し、条件を与えて動作させ、問題点をチェックするバーチャルコミッショニングの手法を導入した。設計、動作シミュレーション、組立などの各工程の間でデータを連携することにより、バーチャル空間での製造ラインの再現をスムーズに進めることができた。

バーチャルのメリットをうまく使いながら、顧客の求める製造ラインをリアル空間で実現する。ここに豊電子が追い求めるシステムエンジニアリングメーカーの姿がある。

3DEXPERIENCE SOLIDWORKSと3DEXPERIENCE DELMIAを導入した効果について、松尾氏は以下のように語っている。

バーチャルコミッショニングにより、設計の妥当性を事前チェック

「以前から周辺機器の設計にSOLIDWORKSを使っていましたが、ロボットの動作検証にはロボットの動作プログラムを使っていました。ロボットと周辺機器を組み合わせて動作検証するには、SOLIDWORKSからデータをエクスポートし、ロボットの動作プログラムにインポートして動作を検証し、不具合があればそのデータをSOLIDWORKSに再度エクスポートするというように、かなり手間がかかっていました。

1年ほど前から3DEXPERIENCEのSOLIDWORKS用のロールと3DEXPERIENCE DELMIAを導入し、設計データを使って、バーチャルの工場環境を作り、動作検証できるようになりました。データ連携は非常にスムーズなので、想定したとおりにロボットが動作するかなどの検証が素早くできます。

プロジェクトごとにデータがまとまっているのでデータのインポート/エクスポートなどの手間がなくなり、3DEXPERIENCEを導入する前に比べると、2~3割は工数が削減できていると感じています。また、進捗状況もプロジェクトごとに把握できるので、共同作業が楽になりました」

離れた拠点間でデータを共有し、共同作業やリモートメンテナンスを実現

「クラウド上で連携できるシステムなので、離れた拠点間でも同じデータを取り扱えます。弊社は海外拠点が多いので、データを共有して同時に作業を進められるのは大きなメリットです。

弊社では展示会にロボットなどを出展することがありますが、その立ち上げ作業は現場で夜遅くまでかかることが通例でした。ところが、展示会場と設計の2か所で出展したロボットをモニタリングしながら立ち上げ作業を行ったところ、あっという間に終わってしまったことがありました。データを共有して拠点間で連携するメリットを肌で感じました」

「モデル設計とロボットシミュレーションが連携し、相互に検証できます」

-株式会社豊電子工業 SI技術部

加工技術開発室 榊原氏

設計段階でロボットの動きを反映

「私は、SOLIDWORKSを使ってロボットの搬送設備などの機械設計を担当しています。

以前は、モデル設計とロボット動作のシミュレーションは別物という感じでしたが、SOLIDWORKSと3DEXPERIENCE DELMIA を組み合わせて、モデル設計の段階でロボットの動きが見えるようになりました。静止状態や2Dではわからない問題点も3Dでは見つけられるので、手戻りが少なくなりました。フロントローディングの考え方を業務プロセスに組み込み、早い時点で問題を解決していきたいと思います」